Nível de ruído quando o ar sai do buraco. Ruído aerohidrodinâmico

Os seguintes métodos podem ser utilizados para reduzir o ruído: desenvolvimento de equipamento à prova de ruído; redução de ruído na fonte; mudança na direção da emissão de ruído; planejamento racional de empreendimentos e oficinas; tratamento acústico de instalações; redução do ruído ao longo do caminho de sua propagação; realização de atividades organizacionais e técnicas; aplicação de fundos proteção pessoal.

É atribuída grande importância na limitação do impacto do ruído nos trabalhadores ao desenvolvimento de novos tipos de máquinas à prova de ruído. Para tanto, GOST 12.1.003-83 prevê o estabelecimento em normas e (ou) especificações técnicas para máquinas de valores limites de suas características de ruído (em casos justificados, características tecnicamente alcançáveis) indicando-os no passaporte da máquina, operando manual (instruções) ou outra documentação que o acompanhe. Requisitos semelhantes se aplicam aos valores máximos permitidos das características ultrassônicas das máquinas.

A redução do ruído na fonte é o meio mais racional de combater o ruído.

O ruído dos mecanismos surge devido às vibrações elásticas de toda a máquina e de suas partes individuais. As razões para a ocorrência destas vibrações são fenómenos mecânicos, aerodinâmicos, hidrodinâmicos e elétricos determinados pelo projeto e características tecnológicas da máquina, bem como pelas suas condições de funcionamento. A este respeito, distinguem-se ruídos de origem mecânica, aerodinâmica e eletromagnética.

A redução do ruído mecânico resultante da vibração das superfícies das máquinas e equipamentos, bem como dos impactos únicos ou periódicos nas juntas das peças, unidades de montagem ou estruturas como um todo, é conseguida, em primeiro lugar, através da melhoria do design do equipamento: substituição do movimento alternativo nos nós dos mecanismos operacionais por um movimento de rotação uniforme; utilização de engrenagens helicoidais e chevron em vez de engrenagens de dentes retos, além de aumentar a classe de precisão de seu tratamento superficial; substituição, se possível, de engrenagens e correntes por correias em V e correias dentadas (redução de ruído em 10-14 dB); substituição de rolamentos por mancais lisos (redução de ruído em 10-15 dB); a utilização de metais com alto atrito interno; substituir, sempre que possível, peças metálicas por peças plásticas.

É eficaz (especialmente para tons agudos) a utilização de amortecimento, em que a superfície vibratória é recoberta por um material de elevado atrito interno (borracha, cortiça, betume, feltro, etc.). Os principais requisitos para materiais de amortecimento devem ser alta eficiência, baixo peso e capacidade de aderir firmemente ao metal e protegê-lo da corrosão.

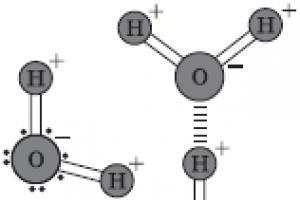

O ruído aerodinâmico ocorre quando o ar comprimido ou gás flui para fora dos orifícios, pulsações de pressão quando os fluxos de ar ou gás se movem nos tubos ou quando os corpos se movem no ar em altas velocidades, ou quando o combustível líquido ou atomizado queima nos bicos; hidrodinâmico – durante choques hidráulicos, turbulência de fluxo, cavitação. A causa do ruído aerodinâmico e hidrodinâmico são, respectivamente, processos estacionários ou não estacionários em gases ou líquidos. A redução do ruído aero e hidrodinâmico é conseguida principalmente através da redução da velocidade do fluxo e da melhoria da aerodinâmica e hidrodinâmica dos corpos, o que leva à diminuição da formação de vórtices nos jatos, bem como pelo isolamento acústico da fonte e instalação de silenciadores.

O ruído eletromagnético surge devido a vibrações de elementos de dispositivos eletromecânicos sob a influência de forças magnéticas alternadas - vibrações do estator e rotor de máquinas elétricas, do núcleo do transformador, etc.

Ao alterar a direção da radiação sonora, ela pode ser reduzida em 10-15 dB, o que deve ser levado em consideração ao projetar instalações com radiação direcional. Por exemplo, o tubo de descarga de ar comprimido de uma unidade compressora deve ser localizado de forma que o ruído máximo emitido seja direcionado na direção oposta ao local de trabalho.

O layout racional dos empreendimentos e oficinas contribui para a redução do ruído industrial. As oficinas barulhentas estão localizadas a favor do vento da vila residencial e das oficinas menos barulhentas e a uma distância suficiente delas. É útil ajardinar os vãos entre oficinas barulhentas e outros edifícios, uma vez que a folhagem das árvores é um bom absorvedor de ruído. Se possível, as unidades barulhentas são concentradas em uma área da oficina e insonorizadas. Se for impossível fornecer isolamento acústico, telas acústicas revestidas com materiais absorventes de som, bem como cabines de observação e controle remoto à prova de som, são utilizadas para proteger o pessoal da radiação sonora direta.

A intensidade do ruído nas salas depende não apenas do som direto, mas também do som refletido. A redução da energia das ondas refletidas aumentando a área equivalente de absorção sonora é chamada de tratamento acústico da sala. Isto é conseguido colocando forros absorventes de som nas superfícies internas da sala, bem como instalando absorvedores de som feitos de materiais porosos na sala. A energia sonora, penetrando na espessura do material, é transformada em energia térmica. Este processo ocorre devido ao atrito viscoso do ar nos poros estreitos do material solto.

Atualmente, são utilizados os seguintes materiais absorventes de som (o coeficiente de absorção sonora em frequências médias é superior a 0,2): fibra de vidro ultrafina, lã mineral, placas de fibra de madeira e lã mineral, cloreto de polivinila poroso, etc.

A instalação de revestimento com absorção de som reduz o nível de ruído total em 6-8 dB na área do som refletido e em 2-3 dB perto da fonte de ruído.

A redução do ruído ao longo do caminho de sua propagação é usada quando os métodos discutidos acima são impossíveis ou impraticáveis para alcançar a redução de ruído necessária. Neste caso, a redução do ruído pode ser conseguida através da instalação de barreiras de isolamento acústico na forma de paredes, divisórias, invólucros, cabines, e a eficácia de tais barreiras aumenta com o aumento da frequência do ruído.

A essência do isolamento acústico é que a energia que cai sobre a cerca é absorvida e refletida em uma extensão muito maior do que penetra além da cerca.

As barreiras à prova de som, via de regra, apresentam superfície lisa. Com a mesma espessura da barreira de isolamento acústico, o efeito de isolamento acústico aumenta com o número de camadas de material, mas desde que não haja uma ligação rígida entre as camadas.

As medidas organizacionais e técnicas para proteção contra ruído devem incluir:

Utilização de processos tecnológicos de baixo ruído (mudanças na tecnologia de produção, método de processamento e transporte de materiais, por exemplo, substituição de rebites por ferramentas pneumáticas por processos hidráulicos ou de soldagem, estampagem com prensagem, endireitamento manual de metal com laminação);

Equipar máquinas barulhentas com controle remoto e controle automático, transferindo operações e produção barulhentas para salas ou oficinas separadas.

Melhorar a tecnologia de reparo e manutenção de máquinas;

Instalação de telas e revestimentos absorventes de ruído em equipamentos e estruturas que reduzam os níveis de ruído em 5 a 12 dB;

Sinalização com sinalização de segurança das áreas com níveis sonoros ou níveis sonoros equivalentes superiores a 80 dBA, disponibilizando equipamentos de proteção individual aos trabalhadores dessas áreas;

A utilização de regimes racionais de trabalho e descanso para os trabalhadores em empresas ruidosas - reduzindo o tempo passado em áreas com elevados níveis de ruído, organizando pequenas pausas em salas silenciosas durante a jornada de trabalho para restaurar as funções auditivas, combinando profissões (em condições de ruído e fora de isso), etc.

Realização de exames médicos preliminares e periódicos, estudos audiométricos e monitoramento pressão arterial. Pessoas com doenças auditivas ou do sistema nervoso não estão autorizadas a trabalhar em condições ruidosas.

O equipamento pessoal de proteção contra ruído inclui tampões de ouvido, fones de ouvido e headsets.

Os moldes auriculares são inseridos no conduto auditivo externo, são macios (elásticos e fibrosos) e duros. Os primeiros são feitos de esponja, algodão, gaze, lã de vidro ultrafina (às vezes impregnadas com óleos, cera, resinas, parafina); os segundos são feitos de plástico, borracha dura e borracha.

Os fones de ouvido são o meio mais barato e compacto de proteção contra ruído, mas não são suficientemente eficazes (reduzem o ruído em 5 a 20 dB) e, em alguns casos, são inconvenientes, pois irritam o canal auditivo. Fones de ouvido, tampões de ouvido, antífonas e fones de ouvido reduzem a penetração do ruído no ouvido em 10-50 dB

Os fones de ouvido se ajustam firmemente à orelha e são mantidos no lugar por uma mola arqueada (pode ser embutida em uma antena). O grau de redução de ruído depende do design dos fones de ouvido e da frequência do ruído, sendo o maior efeito observado em altas frequências, o que deve ser levado em consideração na hora de utilizá-los.

Os capacetes são utilizados quando expostos a níveis de ruído superiores a 120 dB, pois neste caso o ruído atua diretamente no cérebro humano (através do crânio) e os fones de ouvido não oferecem a proteção necessária.

Descrição:

Na operação de sistemas de ar condicionado e ventilação em edifícios para diversos fins, o maior inconveniente é causado pelo ruído nas instalações atendidas que ocorre durante o funcionamento dos dispositivos de fornecimento de ar.

A influência das características de projeto dos dispositivos de distribuição de ar no ruído gerado

M. Yu Leshko, pesquisador sênior do NIISF

Na operação de sistemas de ar condicionado e ventilação em edifícios para diversos fins, o maior inconveniente é causado pelo ruído nas instalações atendidas que ocorre durante o funcionamento dos dispositivos de fornecimento de ar.

É quase impossível reduzi-lo com os meios tradicionais de redução de ruído utilizados para instalações de ventiladores e dispositivos de controle de redes de ventilação, uma vez que os próprios distribuidores de ar são os elementos finais (últimos da rede) e emitem ruído diretamente para o ambiente.

A redução necessária só pode ser alcançada reduzindo a velocidade do fluxo de ar da unidade de alimentação, mas isso está associado a uma violação de todo o padrão de distribuição de ar na sala.

A impossibilidade de reduzir a velocidade do fluxo de ar em alguns casos exige a substituição deste distribuidor de ar por outro, menos ruidoso, mas com parâmetros cinemáticos e térmicos iguais ou semelhantes.

Os dispositivos de ventilação de exaustão também contribuem para o ruído interno. Mas, ao contrário das unidades de fornecimento de ar, o seu ruído pode ser reduzido aos níveis exigidos, reduzindo a taxa de fluxo de ar na área residencial, aumentando as dimensões gerais ou o número de dispositivos. Tais mudanças, via de regra, não levam à perturbação do padrão de distribuição de ar.

Devido à relativa simplicidade de resolução deste problema, o ruído dos dispositivos de exaustão não é considerado no âmbito deste artigo.

Antes de passar às características acústicas dos dispositivos de distribuição de ar fornecido, é aconselhável dar descrição breve jatos de ventilação.

Os jatos de ventilação são entendidos como jatos turbulentos que surgem da saída forçada de ar de uma abertura e se propagam na sala na direção da saída, experimentando uma notável influência de interação, não isotermalidade e restrição.

Os jatos podem ser inclinados, verticais, planos, cônicos e em forma de leque.

A natureza de cada tipo de jato é determinada características de design distribuidor de ar.

Existem distribuidores de ar que podem gerar diversos tipos de jatos. Esses dispositivos são chamados de universais.

Os jatos oblíquos são entendidos como jatos compactos em que o ângulo de lançamento horizontal varia dentro de ±30° para garantir o alcance máximo dependendo da diferença inicial de temperatura entre o jato e o ar circundante.

Os jatos compactos verticais são fornecidos em um ângulo de ±30° em relação à vertical.

Jatos compactos são formados quando o ar sai dos orifícios. Se a abertura de entrada não for circular, o jato é inicialmente não axissimétrico, mas se torna axissimétrico ao longo de um certo comprimento, denominado seção de formação.

Os dispositivos de distribuição de ar que formam tais jatos incluem grades ajustáveis e não ajustáveis e distribuidores de ar, cujo design é baseado em bicos axissimétricos.

Jatos planos são formados quando o ar flui para fora de um orifício em forma de fenda, desde que o fluxo das extremidades seja limitado por superfícies paralelas lisas. São distribuidores de ar baseados em bicos planos (largura várias vezes maior que a altura), cônicos ou retos, furos retangulares e grades com palhetas guia paralelas ao fluxo inicial.

Os jatos em leque são formados pela dispersão forçada do ar fornecido em um plano em um determinado ângulo.

Neste caso, distinguem-se entre jactos de leque completos com ângulo de dispersão forçado de 360° (grelhas de leque, cores de disco e multidifusor de vários designs, anemostatos) e jactos de leque incompletos, inferiores a 360° (orifícios rectangulares e grelhas com palhetas guia paralelas).

Jatos cônicos são formados quando um cone dispersante é instalado na saída da entrada. Não fecha em todo o seu comprimento se o ângulo no vértice do cone for 60 ± 2,5°. Os fluxos de contraalimentação são formados nas cavidades interna e externa do jato.

Os únicos projetos conhecidos feitos de acordo com este princípio são o distribuidor de ar cônico, desenvolvido pelos equipamentos de engenharia TsNIIEP, e a lâmpada multidifusora ajustável VNIIGS (quando um grupo de difusores móveis é instalado na posição mais baixa).

Durante vários anos, o NIISF realizou estudos aeroacústicos das características e padrões de geração de ruído por distribuidores de ar de vários modelos. Os resultados obtidos permitiram fazer uma avaliação qualitativa e quantitativa de como este ou aquele elemento estrutural o distribuidor de ar afeta a natureza e a intensidade do ruído gerado pelo dispositivo de fornecimento de ar. Este artigo fornece comentários sobre os resultados obtidos.

Sabe-se que o principal motivo da geração de ruído por um fluxo de ar com qualquer corpo aerodinâmico nele colocado é o surgimento e separação de vórtices deste último (fluxo separado) com a formação de uma esteira aerodinâmica com forte vórtice.

A interface entre a esteira e o próprio fluxo é a superfície de uma camada de vórtice, que, devido à instabilidade característica das camadas de vórtices livres, a uma curta distância do corpo, se desintegra em uma série de vórtices discretos (rastro de vórtice).

Devido à ação de forças viscosas, vórtices discretos, por sua vez, se dividem em vários vórtices menores, como resultado dos quais a esteira do vórtice se torna turbulenta.

O processo de formação de vórtices da mesma escala e seu posterior decaimento em vórtices de menor escala é acompanhado por ruído, denominado ruído de vórtice.

Além disso, quando o fluxo que colide com um obstáculo é turbulento (isso é encontrado na maioria dos projetos de distribuidores de ar devido à presença de reguladores de fluxo, pás, etc. na parte do fluxo), então o ruído que acompanha o processo de fluxo será significativamente maior do que com fluxo laminar.

Se considerarmos os projetos conhecidos de dispositivos de distribuição de ar insuflado, então quase todos eles são “conjuntos” de elementos pouco aerodinâmicos ou elementos do tipo difusor que provocam fluxos separados.

Assim, os piores dispositivos de alimentação, do ponto de vista da geração de ruído aerodinâmico, são projetos nos quais os fluxos separados de fluxos de ar na parte de fluxo se manifestam ao máximo.

Esses dispositivos incluem principalmente grades de penas ajustáveis (jato compacto), distribuidores de ar, cujo design contém elementos difusores e dispositivos que alteram a direção do fluxo inicial (jato em leque).

O ruído das grades de penas pode ser reduzido significativamente (em 5–12 dBA), dando às penas uma forma bem aerodinâmica de uma gota caindo com uma parte espessada em direção ao fluxo. Isto levará a um efeito positivo em velocidades de fluxo de ar entre as penas da grade de até 10–12 m/s.

Um aumento adicional na velocidade dará o resultado oposto: o ruído da grade com penas em forma de gota aumentará em comparação com as convencionais sem perfil.

Isso se explica pelo fato de que o formato de gota de duas penas adjacentes forma um difusor ao longo da direção do movimento do ar, no qual, quando a velocidade do fluxo aumenta acima de 12 m/s, ocorrerão intensos fluxos de separação, o que levará a maior geração de ruído.

O mesmo se aplica aos reguladores de fluxo de ar tipo borboleta, instalados em alguns casos na entrada da grade, em que cada duas abas são fixadas no mesmo eixo. Abrindo em direção ao fluxo à medida que ele acelera, as abas formam um difusor.

Os distribuidores de ar com difusor múltiplo têm as mesmas desvantagens dos distribuidores de ar com difusor único. Porém, se for necessário que o fluxo de ar do distribuidor de ar se desintegre o mais rápido possível no espaço circundante, é preferível o uso de dispositivos baseados em difusores. Fluxos intensos separados em tais distribuidores de ar levam a uma turbulização significativa do fluxo de saída e, como consequência, à rápida atenuação do jato.

O mesmo é observado nos distribuidores de ar que formam jatos em leque.

A grade de alimentação do ventilador é uma espécie de conjunto de pequenos difusores instalados na saída do aparelho.

Outros distribuidores de ar que formam jatos de ventilador são lâmpadas de disco.

Este é um projeto no qual uma corrente de ar que emerge do bocal principal atinge um disco horizontal, muda sua direção e se dispersa em um ângulo de 90° em relação ao fluxo original. Neste caso, surge uma zona de vórtice fechada no ponto de viragem, o jacto é inicialmente comprimido no local desta zona e depois expande-se, ou seja, a zona de vórtice desempenha o papel de parede difusora com os efeitos decorrentes.

Além disso, em cortinas de disco e estruturas semelhantes, quando determinadas velocidades de fluxo de ar são atingidas ou quando as dimensões do disco são insuficientes, pode-se observar uma abertura da zona de vórtice.

Neste caso, o ar do espaço circundante começa a ser aspirado intensamente para este último, a intensidade da troca de impulsos entre o fluxo principal e a zona de vórtice aumenta e, como resultado, fluxos separados mais intensos e ruído mais significativo.

Os ótimos do ponto de vista do ruído gerado, ou seja, os menos barulhentos, são os distribuidores de ar baseados em elementos confundidores - bicos cônicos (jatos compactos e planos).

Sua forma geométrica promove a laminarização do fluxo, o que resulta na limitação das pulsações turbulentas (fluxos de separação), o que tem efeito positivo no ruído desses dispositivos, permitindo que fluxos de ar sejam fornecidos à sala atendida em velocidades mais altas em relação ao ar distribuidores de outros designs.

As altas velocidades, por sua vez, permitem alcançar a estabilidade hidrodinâmica do jato de abastecimento quando a diferença de temperatura de operação oscila.

Como resultado de estudos aeroacústicos de distribuidores de ar baseados em bicos cônicos, o autor determinou o valor ideal da conicidade do bico (a relação entre as dimensões geométricas definidoras das seções de entrada e saída) do ponto de vista da geração de ruído, igual a 2,5–3,5.

Grandes estudos de projeto para a criação de distribuidores de ar baseados em bicos cônicos já foram realizados pelos institutos TsNIIEP de equipamentos de engenharia e MNIITEP.

Até certo ponto, o projeto que incorpora o princípio do confuso pode ser considerado um distribuidor de ar desenvolvido pelo Instituto de Equipamentos de Engenharia TsNIIEP, que forma um jato cônico.

Uma característica do desenvolvimento é a preservação de uma área transversal livre constante para a passagem de ar entre os cones interno e externo, e a própria seção transversal ao longo do comprimento é um confusor, o que reduz a interrupção do fluxo das superfícies do parte do fluxo do dispositivo e geração de ruído.

Outra razão para o aumento da geração de ruído, comum a quase todos os dispositivos de fornecimento de ar, é a condição imperfeita do fornecimento de ar ao distribuidor de ar.

Se o duto de ar que conecta o distribuidor de ar à seção principal da rede for curto o suficiente (menor ou igual a quatro calibres), o fluxo de ar após a ramificação não terá tempo de se nivelar e uma distorção significativa no diagrama de velocidade irá ser observado na entrada do distribuidor de ar.

A velocidade local ao longo da seção pode ser muito maior (ou menor) que a velocidade média de projeto. Neste caso, a parte do distribuidor de ar afetada pelo aumento da velocidade gerará mais ruído do que se a velocidade fosse projetada.

O excesso pode ser de 6 a 13 dBA, dependendo da velocidade do projeto. O mesmo quadro pode ser observado quando a seção transversal do distribuidor de ar é maior que a seção transversal do duto de alimentação.

Talvez o único meio de combater este fenómeno sejam as câmaras de expansão, ou, o que dá no mesmo, as câmaras estáticas instaladas entre a conduta de ar e o distribuidor de ar e que garantem um fornecimento uniforme do fluxo de ar a este último.

Assim, o projeto ideal do distribuidor de ar deve ter uma série de características de projeto que levem a uma redução na interrupção do fluxo na seção de fluxo.

Tais características incluem o uso de perfis bem aerodinâmicos, mantendo, se isso não estiver relacionado a características de projeto ou tarefas específicas, seções de fluxo constantes ao longo do comprimento da parte de fluxo e o uso de bicos axissimétricos.

Além disso, é aconselhável instalar uma câmara de pressão estática na entrada do distribuidor de ar para garantir a entrada uniforme de ar no dispositivo.

Literatura

2. Poz M. Ya., Kats R. D., Leskov E. A., Leshko M. Yu. Pesquisa de características aerodinâmicas e acústicas de dispositivos de saída de ar de alta velocidade em sistemas de ventilação e ar condicionado // Abastecimento de água e engenharia sanitária. 1980. Nº 3. P. 26–28.

3. Tarnopolsky M.D., Salikhov A.A., Gomberg S.L., Aleskovsky V.N., Leskov E.A., Leshko M.Yu. Distribuidores de ar complexo esportivo“Olímpico” // Abastecimento de água e tecnologia sanitária, 1983. Nº 4. P. 17–19.

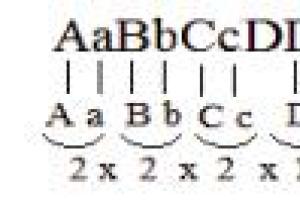

Bocal chamado de tubo preso a um orifício na parede, cujo comprimento é de três a quatro diâmetros. Existem os seguintes tipos principais de bicos (Fig. 5.4):

cilíndrico (externo - A e interno - b);

cônico (convergente - V e divergente - G)

conoidal (com contornos arredondados de acordo com o formato da compressão do jato - d).

O formato da borda de entrada tem grande influência na velocidade de saída e na vazão dos bicos. Por exemplo, um arredondamento suave na entrada pode eliminar completamente a compressão interna do jato e causar um aumento na velocidade e no fluxo.

Arroz. 5.4. Vazamento de líquido pelos bicos

Bocal cilíndrico externo (Fig. 5.5). Ao sair do bico, o fluxo de líquido é comprimido, após o que se expande novamente e preenche toda a seção transversal do bico. Uma zona de vórtice é formada no espaço entre a seção comprimida e as paredes do bico. À medida que o fluxo sai do bico de seção completa(sem compressão), então o coeficiente de compressão do jato é e= 1, e o coeficiente de fluxo é m = ej = j, ou seja, para o bocal, os coeficientes de vazão e velocidade têm o mesmo valor.

Escrevendo a equação de Bernoulli para seções I-I e II-II, tomadas na superfície livre do líquido no recipiente e no ponto onde o jato sai do bocal, e raciocinando exatamente da mesma maneira que no caso do líquido fluindo para fora de um orifício em uma parede fina, obtemos as seguintes fórmulas de cálculo:

para a vazão do bocal

![]() (5.9)

(5.9)

para taxa de fluxo ao sair do bocal

![]() . (5.10)

. (5.10)

|

Arroz. 5.5. Bocal cilíndrico externo

O coeficiente de velocidade do bico j pode ser determinado conhecendo o valor do coeficiente de arrasto do bico z n. Para isso, determinamos a perda de pressão quando o líquido flui pelo bico, que neste caso é determinada pela resistência do furo na parede fina e pela expansão repentina do jato. Quanto às perdas de pressão ao longo do comprimento do bico, seu valor é insignificante e pode ser desprezado.

Substituindo

Nós temos  ,

,

onde a expressão entre parênteses representa z n.

Sabendo que z t.c = 0,06, determinamos z v.r usando a fórmula (4.42),

Nós receberemos .

Assim, o coeficiente de velocidade do bico será igual a

.

.

Consequentemente, o coeficiente de consumo do bico é m = 0,82.

No caso de fluxo de fluido abaixo do nível, as fórmulas para velocidade e fluxo assumem a forma:

onde está a diferença nos níveis ou pressões da água.

Comparando os valores dos coeficientes de vazão para bicos e furos em parede fina, fica claro que o fluxo de fluido de um bico cilíndrico é maior do que de um furo em parede fina:

,

,

e a velocidade é significativamente menor do que quando flui para fora do buraco

.

.

O bocal cilíndrico externo, ao mesmo tempo que aumenta a vazão do líquido, ao mesmo tempo proporciona uma redução significativa na vazão. Isso se explica pelo fato de que na zona de vórtice do bico, após o ar espremido pelo jato ser arrastado pelo fluxo de saída, forma-se um vácuo. A presença de pressão reduzida na região da seção comprimida do jato dá origem a um fator de sucção de líquido, que tem efeito mais forte na vazão do que a resistência adicional devido ao atrito ao longo do comprimento e expansão do jato no tubo . Com um comprimento significativo do tubo, o efeito de sucção não compensa as perdas adicionais, devido às quais a vazão do tubo se tornará igual ou menor do que com o fluxo livre de uma abertura em uma parede fina. Embora neste caso as perdas de pressão aumentem, a sua influência na diminuição da velocidade na secção de entrada é menor do que a influência de um aumento na secção transversal activa do jacto.

Para determinar a magnitude do vácuo na seção comprimida do jato (ver Fig. 5.5), traçamos a equação de Bernoulli para duas seções: a superfície da água em navio I-I e seção comprimida CC:

.

.

Porque p eu -p c é a magnitude do vácuo p maluco, N Com = 0;V1 = 0;a l = um com = 1, obtemos

.

.

Vamos expressar a pressão de velocidade na seção comprimida através da pressão na frente do bico N da fórmula (5.9):

e da equação de continuidade encontramos.

Então  .

.

Substituindo a expressão resultante na equação original, obtemos:

(5.11)

(5.11)

Assim, com parâmetros constantes j , ζ t.c e ε o vácuo no bico (na seção comprimida) é proporcional à pressão.

Substituindo os valores numéricos do coeficiente na fórmula (5.11), obtemos os valores do vácuo quando o líquido flui para a atmosfera:

.

.

O valor máximo de vácuo, igual a 10 m, ocorre à pressão

.

.

Quando a pressão absoluta no bocal diminui para a pressão de vapor saturado, ocorre um modo de vazão de cavitação. Os vapores liberados no interior do líquido preencherão o fluxo, que começará a perder sua continuidade, com isso a vazão do líquido diminuirá.

Um aumento adicional na pressão leva à separação do jato líquido das paredes internas do bico (Fig. 5.6). Isto reduz o coeficiente de fluxo e, consequentemente, o rendimento do bocal. O bico funciona como um buraco em uma parede fina. Este fenômeno é denominado interrupção do fluxo através dos bicos.

Bocal cilíndrico interno (Fig. 5.7). Neste bocal o fenômeno ocorre como no bocal externo. Porém, devido à grande compressão do jato na entrada, os coeficientes de velocidade e vazão do bocal interno são menores que os do bocal externo, m = j = 0,71.

Arroz. 5.6. Fluxo através dos bicos durante a falha

Arroz. 5.7. Bocal cilíndrico interno

Com um comprimento curto do bico cilíndrico interno (l< 1,5d) o riacho sai dele sem tocar nas paredes. Neste caso j= 0,98; e = 0,5; eu = 0,49.

A resistência hidráulica no bocal interno é maior que no bocal externo, portanto, há menos vácuo e consumo de fluido no mesmo. Portanto, via de regra, os bicos externos são preferidos aos internos devido à menor resistência hidráulica.

Bocal convergente cônico (Fig. 5.8). Em um bico convergente cônico, o fenômeno de compressão interna afeta menos do que em um bico cilíndrico, mas por outro lado, a compressão do jato aparece na saída do bico.

Arroz. 5.8. Bocal convergente cônico

Isto implica, por um lado, um aumento no coeficiente de velocidade e, por outro, uma diminuição na taxa de compressão. Como a diferença entre a seção comprimida e a parte expandida do jato em um bico convergente cônico é menor do que em um bico cilíndrico, há uma diminuição nas perdas de pressão devido à expansão do jato e, consequentemente, um aumento na vazão . Porém, isso ocorre até um ângulo de conicidade q = 13º. Posteriormente, devido à compressão excessiva do jato, as perdas aumentam e a vazão diminui.

Em média, em ângulos de cone de 12-14º, você pode tirar:

e = 0,98;j = 0,96;m = 0,94.

Arroz. 5.9. Bocal divergente cônico

Bocal divergente cônico (Fig. 5.9). A expansão do jato em tal bico ocorre de forma mais acentuada do que em um cilíndrico. Portanto, a sua resistência hidráulica é maior e o seu coeficiente de velocidade é menor. Devido ao fato de que em um bico divergente a perda de pressão da seção comprimida para a expandida é muito maior do que em um bico cônico convergente e cilíndrico, o coeficiente de fluxo diminui. Tem o maior rendimento em ângulos de cone de 6-8º.

Bicos divergentes cônicos (difusores) são amplamente utilizados em bombas, elevadores hidráulicos, etc., onde é necessário minimizar a energia cinética no fluxo de saída.

Em um ângulo de cone de 5º para um bico divergente cônico com borda de entrada arredondada, você pode tomar , .

Deve-se notar que este coeficiente de fluxo refere-se à seção maior (saída) do bocal. Se relacionarmos esse coeficiente ao orifício de entrada, ele será muito maior e poderá chegar a 2-3.

Bocal conoidal (ver Fig. 5.4, d). Um bico cilíndrico que possui uma entrada lisa em forma de jato saindo do orifício é denominado conoidal. O fluxo de líquido através de tal bico ocorre com a menor resistência (), o que ajuda a obter jatos de longo alcance com alta velocidade inicial de vôo. Porém, devido à complexidade de fabricação, tais bicos não são amplamente utilizados no combate a incêndios.

Os valores dos coeficientes para os diversos furos e bicos atribuídos à seção de saída são apresentados na Tabela. 5.1

Tabela 5.1

Características de saída de furos não circulares. Dependendo do formato do orifício por onde ocorre o escoamento, o formato da seção transversal do jato tem o aspecto mais variado (Fig. 5.10). Por exemplo, a seção transversal de um jato que flui através de um orifício triangular assume uma forma com três nervuras finas: quando flui através de um orifício quadrado, tem formato de cruz e, através de um orifício redondo, é elíptico. A mudança na forma do jato ocorre sob a influência de forças de tensão superficial. Este fenômeno é denominado inversão de jato. Posteriormente, a forma da seção transversal ao longo do comprimento do jato não permanece constante, sob a influência das forças de tensão superficial, ela sofre constantemente uma mudança correspondente. Como resultado, a continuidade do jato é interrompida e ele se divide em gotas separadas.

Arroz. 5.10. Inversão de jato:

A - formato de furo; b - formato da seção transversal do jato

Com base no exposto, conclui-se que para obter jatos de longo alcance é necessário utilizar bicos de seção transversal redonda, nos quais a ação das forças de tensão superficial seja mutuamente equilibrada. Para proteger as bordas de saída dos bicos contra vários tipos de danos, são fornecidas ranhuras anulares especiais.

Fórmulas de cálculo de vazão e pressão dos bicos. A fórmula para determinar a taxa de fluxo pode ser representada como

onde é chamado bocal de condutividade.

A pressão na frente do bico é determinada a partir da expressão

Onde  bocal de resistência.

bocal de resistência.

Os valores dos bicos para determinação da vazão, l/s, e da pressão, m, para troncos de incêndio são apresentados na Tabela. 5.2.

Tabela 5.2

| Diâmetro do bico, mm s p |

| 13 2,89 0,588 |

| 16 1,26 0,891 |

| 19 0,634 1,26 |

| 22 0,353 1,68 |

| 25 0,212 2,17 |

| 28 0,135 2,72 |

| 32 0,079 3,56 |

| 38 0,04 5,00 |

| 50 0,013 8,77 |

| 65 0,004 14,74 |

Características de ruído

Dependendo da natureza física, os ruídos podem ser:

· origem mecânica decorrentes de vibrações de superfícies de máquinas e equipamentos, bem como de impactos únicos ou periódicos nas juntas de peças ou estruturas como um todo;

· origem aerodinâmica EU, decorrentes de processos que ocorrem em gases (processos de vórtice, vibrações do ambiente de trabalho causadas pela rotação das rodas das pás, pulsações de pressão quando os corpos se movem no ar em altas velocidades; saída de ar comprimido, vapor ou gás, etc. );

· origem eletromagnética , decorrentes de vibrações de elementos (rotor, estator, núcleo, transformador, etc.) de dispositivos eletromecânicos sob a influência de campos magnéticos alternados;

· origem hidrodinâmica , surgindo como resultado de processos que ocorrem em líquidos (golpe de aríete, cavitação, turbulência de fluxo, etc.).

Sob condições operacionais, geralmente não é difícil determinar qual fonte está causando o aumento do ruído. Se, por exemplo, o ruído de unidades de compressores e ventiladores operando simultaneamente de um empreendimento próximo entrar em um edifício residencial, então, desligando sequencialmente essas unidades e medindo o ruído de cada uma delas, a principal fonte de ruído pode ser identificada.

Para realizar um cálculo acústico, primeiro você precisa conhecer as características básicas de ruído das máquinas:

ü níveis de potência sonora (UZM) em frequências médias geométricas padrão de bandas de oitava ( LP):

eu р = 10∙LGP/P0,

Onde R - potência sonora da fonte, W; P0– valor de potência inicial igual a 10 -12 W);

ü índice de diretividade de radiação de ruído (G):

G = 10∙1g Ф),

Onde F– fator de direção de emissão de ruído.

As características de ruído determinadas de acordo com GOST 12.1.024 - 81, GOST 12.1.025 - 81, etc., são fornecidas pelo fabricante na documentação técnica para máquinas e equipamentos estacionários. Para fontes de ruído comuns como ventiladores, compressores, turbinas a gás e outras instalações aerodinâmicas a gás, as características de ruído podem ser calculadas ou determinadas a partir da literatura de referência /30/.

Quando as ondas sonoras incidentes em qualquer superfície são refletidas, a energia sonora transportada pelas ondas é absorvida em um grau ou outro. Como resultado dessa absorção, a onda refletida tem amplitude menor que a incidente. Razão de energia refletida ( E negativo) para a queda ( E-pad)

β = E negativo. /E-pad

chamado coeficiente de reflexão sonora ; a proporção entre energia absorvida e incidente coeficiente de absorção de uma determinada superfície

α = (Bloco E -E neg.) /E-pad.

Entre probabilidades reflexões sonoras E absorção de uma determinada superfície existe conexão, que é descrita pela relação:

α = 1 – β.

Quando o coeficiente de absorção sonora é zero, toda a energia sonora incidente na estrutura é refletida sem absorção e, inversamente, a energia incidente é completamente absorvida se o coeficiente de absorção sonora for igual à unidade. O coeficiente de absorção sonora de uma estrutura depende da frequência das ondas incidentes e do seu ângulo de incidência.

A estrutura de absorção de som pode ser caracterizada impedância específica alguma estrutura de absorção de som que é a razão entre a pressão sonora ( p) na superfície da estrutura para o componente normal da velocidade oscilatória do ar ( Vn) na mesma superfície:

Z =p/Vn.

Para levar em conta as relações de fase, a pressão e a velocidade são consideradas aqui de forma complexa e, portanto, impedância é uma onda complexa classificação :

Z =R+ euX,

Onde R E X- respectivamente, os componentes reais (ativos) e imaginários (reativos) da impedância.

Porosidade o material é uma quantidade adimensional igual à razão entre o volume dos poros de ar e o volume total do material. Neste caso, apenas o volume dos poros passantes é levado em consideração; poros fechados que não se comunicam com o ar externo não participam da absorção sonora. A porosidade dos materiais absorventes de som comumente usados varia de 0,6 a 1.

Resistência ao golpe é uma característica muito importante de um material poroso. É determinado a partir da seguinte relação:

Onde ∆ P– a diferença de pressão do ar em ambos os lados da camada de material poroso, soprada pelo fluxo de ar; V– velocidade do fluxo de ar fora do material; h- espessura da camada de material poroso.

Resistência ao golpe ( R), referido a toda a espessura da camada porosa, é denominado resistência total ao sopro (R 1) e pode ser definido como

r1 =Rh.

Resistência total ao sopro ( R 1) encontra sua maior aplicação na caracterização das propriedades acústicas de finas camadas porosas (por exemplo, tecido, malha, etc.), para as quais não faz sentido relacionar a resistência a uma espessura unitária.

Unidades de ventilador

O ruído do ventilador industrial normalmente se propaga das seguintes maneiras:

ü através do dispositivo de entrada de ar 4 (Fig. 5.1, a) do duto de sucção 2 (trajeto I);

ü através do dispositivo de exaustão 5 (Fig. 5.1, b) do duto de ar de descarga 3 (caminho II);

ü através da carcaça do ventilador radial 1 (Fig. 5.1, a, caminho III) e dos dispositivos de exaustão ou admissão de ar (vias II e I).

Também é possível que o ruído seja emitido pelos tubos abertos de entrada ou saída de um ventilador radial e de um ventilador axial diretamente para a atmosfera. O ruído das instalações de ventiladores geralmente excede os níveis aceitáveis em uma ampla faixa de frequência. Em cada um desses casos, a oitava UZM pode ser calculada usando as fórmulas apropriadas. Por exemplo, os níveis de ruído de oitava emitidos por um ventilador no duto de sucção ou descarga são determinados pela fórmula:

eu p =L+20 LGP em + 10LGQ + δ –ΔL 1 +ΔL 2 – 20,

Onde EU - critério de ruído, dB, dependendo do tipo e desenho do ventilador, cujo valor para os lados de sucção e descarga deve ser tomado conforme dados /30, 31/; R c – pressão total criada pelo ventilador, Pa; P– vazão volumétrica de ar do ventilador, m 3 /s; δ –

correção do modo de funcionamento do ventilador, feita em função do seu rendimento, igual a 0 a 4 dB; ∆

L 1 – correção levando em consideração a distribuição da potência sonora do ventilador nas bandas de frequência de oitava; Δ

L 2 – correção que leva em consideração o efeito acústico da ligação do duto ao ventilador.

Emendas Δ eu 1 E Δ L2 pode ser determinado a partir dos dados /30/.

Para ventiladores axiais, os níveis de ruído na sucção e na descarga podem ser considerados iguais devido à simetria do fluxo. O nível de ruído do motor elétrico, acionamento por correia em V e rolamentos, se estiverem em boas condições, é significativamente inferior ao ruído do ventilador e pode ser ignorado.

Os valores UZM são válidos desde que haja um fornecimento suave de ar ao tubo de entrada, o que é garantido pela presença de um coletor liso ou de uma seção reta do duto de ar com comprimento de pelo menos três de seus diâmetros hidráulicos ( D g):

D g = 4F/P,

Aqui F-área do duto, m 2, P– seu perímetro, m.

Quando um ventilador radial opera com tubos de entrada ou saída abertos, o ruído emitido através deles é adicionado ao ruído emitido através da carcaça. O UZM total é encontrado de acordo com a conhecida regra de adição de níveis. Para fãs propósito especial, em particular, a ventilação geral de minas, minas, túneis de transporte, UZM pode ser determinada por medições feitas em modelos desses ventiladores (para máquinas projetadas) ou de acordo com dados da literatura (para máquinas em operação).

Estações compressoras

Durante a operação das estações compressoras estacionárias, a penetração do ruído no ambiente ocorre através das aberturas dos dutos de sucção e exaustão, e nas estações móveis, além disso, há também ruído do motor e ruído estrutural. Deve-se notar que as estações compressoras, juntamente com as unidades de ventilação, são as fontes mais comuns de ruído. Os níveis de potência sonora do ruído emitido no ambiente por compressores estacionários e turbocompressores são determinados a partir da literatura de referência /15/.

O ruído das estações compressoras móveis (MCS) localizadas em áreas residenciais, que possuem um grande número de as fontes de ruído são geralmente caracterizadas não pelo nível de potência sonora, mas pelo nível sonoro a uma certa distância (1...7 m) da estação.

Jatos de gás

Ruído intenso em ambiente pode ser criado durante testes de motores turbojato (TRD) e durante a liberação de ar comprimido. A fonte de ruído nestes casos é o jato de exaustão de alta velocidade, o nível geral de potência sonora ( LP total) que pode ser determinado pela fórmula:

L P total = 80LGVocê+ 20 LGρs + 10LGFc –K,

Onde Vc – velocidade de saída do gás (ar) do bocal, m/s; ρs– densidade do jato na seção de saída do bico; FC– área da seção transversal do bocal, m2; PARA - um valor dependendo da temperatura do jato.

Ao testar um motor turbojato, a emissão de ruído ocorre de diversas maneiras: pelo eixo de exaustão da caixa de teste 1 (Fig. 5.2), pelos eixos de sucção 2 e sucção 3, bem como pelo tubo condutor 4. Parte da energia sonora emitido na caixa entra na sucção e no fluxo de exaustão dos eixos de sucção.

O ruído ultrassônico de oitava emitido no eixo de exaustão é determinado pela fórmula:

eu p =L P total + ΔLP.

Aqui Δ LP– a diferença entre o USM geral e a banda de oitava considerada com a frequência média geométrica f, cujo valor é determinado dependendo do parâmetro adimensional – o número de Strouhal:

Sh =fd/vc,

Onde d-c – diâmetro do bico, m.

Deve-se observar que no cálculo do ruído dos motores turbojato (especialmente motores de circuito duplo com alta relação de bypass) que penetram no eixo de sucção, junto com o jato de exaustão, é necessário levar em consideração o ruído do compressor.

Fontes de ruído em edifícios residenciais e públicos

Os ruídos que entram na sala podem ser externo E interno . Os ruídos internos que surgem nos próprios edifícios podem ser divididos em doméstico E mecânico relacionados à operação de equipamentos de engenharia e sanitários (elevadores, ventiladores, bombas, etc.). Os ruídos domésticos são criados pelas pessoas que moram na casa: conversas altas, gritos e choro das crianças, cantando, brincando instrumentos musicais. Os níveis de ruído perto destas fontes podem ser bastante valores altos: o som de música muito alta cria um nível de ruído de 80...90 dB, conversa alta e choro de crianças - 70...80 dB, conversa de volume médio - 60...65 dB.

Ao desenvolver meios de proteção contra ruído, em primeiro lugar, você deve descobrir o seu tipo. Existem dois tipos de ruído - ar E estrutural . O ruído aéreo se espalha no ar desde a fonte de origem até o ponto de observação, o ruído estrutural é emitido pelas superfícies de estruturas oscilantes de paredes, tetos e divisórias de edifícios na faixa de frequência sonora de 20...20.000 Hz.

Da fonte externa 1 (Fig. 5.3), o ruído aéreo entra nas instalações através de janelas, respiradouros e paredes fechadas ou abertas (em menor grau); as vibrações são transmitidas através do solo ou de tubulações que conduzem às estruturas dos edifícios, cujas vibrações causam o aparecimento de ruído estrutural. Da fonte interna 2, o ruído aéreo entra nas instalações através de paredes e tetos, dutos de ar, bem como através de aberturas, fissuras, etc.; as vibrações são transmitidas à base, bombeando tubulações e dutos de ar das unidades de ventilação, causando ruído estrutural.

A necessidade de tomar medidas para reduzir o ruído produzido pelas fontes operacionais é determinada com base em medições:

ü nível de pressão sonora (eu);

ü nível de som equivalente (L A eq);

ü nível máximo som (LAmáx.)

e comparação com padrões aceitáveis.

Para objetos projetados, a necessidade de tais medidas só pode ser determinada com base em um cálculo acústico, incluindo:

1) identificação das fontes de ruído e determinação de suas características sonoras;

2) seleção dos pontos de projeto (PT) de cálculo acústico e determinação do NPS aceitável para os mesmos;

3) determinação dos níveis de pressão sonora esperados (som sonoro) em pontos de projeto antes de implementar medidas de redução de ruído

4) determinação da redução necessária do SPL nos pontos de projeto;

5) seleção de medidas para garantir a redução necessária;

6) cálculo e projeto de estruturas de atenuação de ruído, absorção de som e isolamento acústico (silenciadores, telas, revestimentos de absorção de som, etc.).

O ruído da falta de homogeneidade do fluxo (Hz) é de natureza discreta, e o espectro geralmente possui vários componentes (harmônicos):

f=m(nz/60), (16)

onde t é o número do componente (t = 1, 2, 3, ...); n—velocidade de rotação, rpm; z é o número de lâminas da roda.

O combate ao ruído proveniente da heterogeneidade do fluxo é feito através da melhoria das características aerodinâmicas dos automóveis.

Nos espectros de ruído de turbomáquinas, por exemplo ventiladores, várias áreas podem ser distinguidas (Fig. 44, a):

Arroz. 44. Espectros de ruído de fontes de origem aerodinâmica:

um fã; b — motor de motocicleta; c — usina de turbina a gás; 1, 2 — ruído de exaustão e admissão; 3 — ruído transmitido pela estrutura; 4 - ruído ao dar partida no motor

1) faixa de frequência do ruído mecânico (I), múltiplos de r/s;

2) região de ruído devido à falta de homogeneidade do fluxo (II com f1, f2, f, etc.);

3) região de ruído de vórtice (III).

O nível de potência sonora do ruído do ventilador (dB) depende da pressão total H (kgf/m2) e do desempenho do ventilador Q (m3/s), bem como do critério de ruído t, que caracteriza o ruído deste tipo de ventilador (t = 35-7-50dB):

LP = τ + 25 logH+10logQ.

Nos motores de combustão interna, as principais fontes de ruído são os ruídos provenientes dos sistemas de escapamento e admissão, bem como os ruídos emitidos pela carcaça do motor.

O escapamento do motor produz mais ruído, cuja intensidade e espectro dependem do número de escapamentos por segundo, da duração do escapamento, do design do sistema de escapamento e da potência do motor. O ruído de admissão e o ruído estrutural são de intensidade menor do que o ruído de exaustão (Fig. 44, b).

Os espectros de ruído do motor contêm um número significativo de componentes discretos que são múltiplos de frequência f, igual ao número de escapamentos por segundo. Por exemplo, para um motor de dois tempos fi = in\60, para um motor de quatro tempos fi = in(2*60) (i é o número de cilindros; n é a velocidade de rotação do virabrequim, rpm).

Compressores, sopradores, motores pneumáticos e outras máquinas similares são caracterizados por intenso ruído aerodinâmico.

As fontes de ruído das unidades compressoras são os dutos de sucção e exaustão (para descarga de ar) que escapam para a atmosfera, as carcaças dos compressores e as paredes dos dutos de ar que passam pelas instalações.

Dependendo do projeto do compressor, seu espectro de ruído tem um caráter diferente. Assim, o ruído dos compressores de pistão é de natureza de baixa frequência, devido ao número de compressões por segundo. O ruído dos turbocompressores, ao contrário, é de alta frequência, o que se deve à natureza do ruído gerado (ruído de vórtice e ruído de falta de homogeneidade do fluxo).

Atualmente, os motores de turbina a gás se espalharam usinas de energia(GTU). Pela sua natureza, o ruído nas turbinas a gás divide-se em ruído de origem aerodinâmica (gasodinâmica) e mecânica, sendo de maior importância o ruído aerodinâmico emitido pelo percurso de sucção da turbina a gás. A principal fonte deste ruído é o compressor, durante o qual os níveis totais de ruído atingem 135-145 dB. O espectro de ruído de sucção (Fig. 44, c) é dominado por componentes discretos de alta frequência. A frequência fundamental do primeiro deles é determinada pela fórmula (16).

O ruído aerodinâmico na fonte de uma unidade de turbina a gás pode ser reduzido: aumentando a distância entre os conjuntos de pás; seleção da proporção ideal entre o número de lâminas guia e de trabalho; refinar o caminho do fluxo de compressores e turbinas, etc.

O ruído de origem mecânica (vibração do sistema do rotor, rolamentos, elementos da caixa de engrenagens, etc.), predominante na casa de máquinas, pode ser atenuado tomando as medidas discutidas acima para ruído mecânico.

Quando corpos giram, por exemplo, hélices de avião, ocorre o chamado ruído de rotação. É formado pelo fato de o corpo gerar periodicamente pulsações de pressão em todos os pontos do meio, percebidas como ruído.

A frequência principal do ruído rotacional de uma hélice com pás z, velocidade de rotação nppi n (rpm), é determinada pela fórmula (16). As frequências dos harmônicos restantes são múltiplos desta frequência fundamental, ou seja, f2 = 22; f3 = 3f1, etc.

A potência sonora do ruído de rotação também depende da velocidade periférica.

Em várias turbomáquinas (ventiladores, compressores, etc.), o ruído rotacional é muito menor em intensidade do que o ruído de redemoinho e de heterogeneidade e, portanto, pode não ser levado em consideração.

Uma das fontes de ruído mais poderosas é o jato livre (ver Fig. 43, c). O ruído do jato é criado como resultado da mistura turbulenta de partículas de ar ou gás tendo velocidade mais alta saída, com partículas do ar circundante cuja velocidade é menor. Esses ruídos são predominantes durante o funcionamento dos motores a jato, quando ar comprimido ou vapor são liberados na atmosfera.

A potência sonora do jato (W) depende principalmente da velocidade de expiração vc, bem como do diâmetro do orifício (bico) Dc e da densidade do ar ou gases p:

![]()

onde k é o coeficiente de similaridade.

Reduzir o ruído do jato na fonte é muito difícil. Ao reduzir o gradiente de velocidade no jato, o que é feito, principalmente, em motores de aeronaves de circuito duplo, consegue-se uma redução de ruído de 5 dB.

A instalação de vários acessórios na saída do bocal, cuja ação se baseia na transformação do espectro de ruído (transferência do espectro para a região de altas frequências e até para ultrassons), reduz o ruído em 8-12 dB. Deve-se notar que tais bicos podem degradar o desempenho do jato devido à alta resistência.

Em fluxos que se movem em velocidades supersônicas, surge ruído aerodinâmico devido ao aparecimento de ondas de choque ( ondas de choque). Quando um corpo se move em velocidade supersônica, o fenômeno de estrondo ou estalo sônico ocorre, por exemplo, ao voar em aeronaves supersônicas. Quando o gás flui para a atmosfera em velocidade supersônica, ocorrem oscilações de salto com o aparecimento de ruído agudo e discreto.

Na maioria dos casos, as medidas para atenuar o ruído aerodinâmico na fonte são insuficientes, portanto adicionais, e muitas vezes a principal redução do ruído é conseguida através do isolamento acústico da fonte e da instalação de silenciadores.

Nas bombas, a fonte do ruído é a cavitação do fluido, que ocorre na superfície das pás em altas velocidades periféricas e pressão de sucção insuficiente.

As medidas para combater o ruído de cavitação incluem a melhoria das características hidrodinâmicas das bombas e a escolha modos ideais trabalho deles.

Ruído eletromagnético. Ruídos de origem eletromagnética ocorrem em máquinas e equipamentos elétricos. A causa desses ruídos é principalmente a interação de massas ferromagnéticas sob a influência de campos magnéticos que variam no tempo e no espaço, bem como forças ponderomotrizes causadas pela interação de campos magnéticos criados por correntes.

A redução do ruído eletromagnético é realizada por meio de alterações no projeto de máquinas elétricas, por exemplo, fazendo ranhuras chanfradas na armadura do rotor. Nos transformadores, é necessário utilizar compactação mais densa das embalagens e utilizar materiais de amortecimento.

Ao operar máquinas elétricas, também ocorre ruído aerodinâmico (em decorrência da rotação do rotor em ambiente gasoso e do movimento dos fluxos de ar no interior da máquina) e ruído mecânico devido à vibração da máquina devido ao desequilíbrio do rotor, também a partir do contato com rolamentos e escovas. Um bom lixamento das escovas pode reduzir o ruído em 8 a 10 dB.

Mudando a direção da emissão de ruído. Em alguns casos, o valor do índice de diretividade (DI) chega a 10-15 dB, o que deve ser levado em consideração no projeto de instalações com radiação direcional, orientando adequadamente essas instalações em relação aos locais de trabalho. Por exemplo, a exaustão de ar comprimido, a abertura do poço de entrada de ar de uma unidade de ventilação ou compressor deve estar localizada de forma que o máximo ruído emitido seja direcionado para o lado oposto de um local de trabalho ou de um edifício residencial.

Planeamento racional de empreendimentos e oficinas, tratamento acústico de instalações. Como pode ser visto na expressão (12), o ruído no local de trabalho pode ser reduzido aumentando a área S, o que pode ser conseguido aumentando a distância da fonte de ruído ao ponto de projeto.