Poziom hałasu, gdy powietrze wypływa z otworu. Hałas aerodynamiczny

W celu ograniczenia hałasu można zastosować następujące metody: opracowanie sprzętu dźwiękoszczelnego; redukcja hałasu u źródła; zmiana kierunku emisji hałasu; racjonalne planowanie przedsiębiorstw i warsztatów; obróbka akustyczna pomieszczeń; redukcja hałasu na drodze jego propagacji; prowadzenie działalności organizacyjno-technicznej; zastosowanie środków ochrona osobista.

Duże znaczenie w ograniczaniu wpływu hałasu na pracowników przywiązuje się do rozwoju nowych typów maszyn dźwiękoszczelnych. W tym celu GOST 12.1.003-83 przewiduje ustanowienie w normach i (lub) specyfikacjach technicznych dla maszyn wartości granicznych ich charakterystyk hałasu (w uzasadnionych przypadkach, charakterystyk technicznie osiągalnych) wskazując je w paszporcie maszyny, eksploatując podręcznik (instrukcje) lub inną towarzyszącą dokumentację. Podobne wymagania dotyczą maksymalnych dopuszczalnych wartości właściwości ultradźwiękowych maszyn.

Redukcja hałasu u źródła jest najbardziej racjonalnym sposobem walki z hałasem.

Hałas mechanizmów powstaje w wyniku drgań sprężystych zarówno całej maszyny, jak i jej poszczególnych części. Przyczyną występowania tych drgań są zjawiska mechaniczne, aerodynamiczne, hydrodynamiczne i elektryczne zdeterminowane właściwościami konstrukcyjnymi i technologicznymi maszyny oraz warunkami jej pracy. Pod tym względem wyróżnia się hałas pochodzenia mechanicznego, aero-, hydrodynamicznego i elektromagnetycznego.

Ograniczenie hałasu mechanicznego powstałego w wyniku drgań powierzchni maszyn i urządzeń, a także pojedynczych lub okresowych uderzeń w połączeniach części, zespołów montażowych lub konstrukcji jako całości, osiąga się przede wszystkim poprzez ulepszenie konstrukcji urządzeń: zastąpienie ruchu posuwisto-zwrotnego w węzłach mechanizmów wykonawczych ruchem jednostajnie obrotowym; zastosowanie kół zębatych śrubowych i szewronowych zamiast kół czołowych, a także zwiększenie klasy dokładności ich obróbki powierzchniowej; wymianę w miarę możliwości napędów zębatych i łańcuchowych na napędy pasowe i zębate (redukcja hałasu o 10-14 dB); wymiana łożysk tocznych na ślizgowe (redukcja hałasu o 10-15 dB); zastosowanie metali o wysokim tarciu wewnętrznym; zastąpienie, jeśli to możliwe, części metalowych częściami z tworzyw sztucznych.

Skuteczne (szczególnie przy wysokich tonach) jest zastosowanie tłumienia, w którym powierzchnia drgająca pokryta jest materiałem o dużym tarciu wewnętrznym (guma, korek, bitum, filc itp.). Głównymi wymaganiami stawianymi materiałom tłumiącym musi być wysoka skuteczność, niska waga oraz zdolność do pewnego przylegania do metalu i ochrony przed korozją.

Hałas aerodynamiczny powstaje, gdy sprężone powietrze lub gaz wypływa z otworów, pulsacje ciśnienia, gdy strumienie powietrza lub gazu przemieszczają się w rurach lub gdy ciała poruszają się w powietrzu z dużą prędkością, lub gdy w dyszach pali się paliwo płynne lub rozpylone; hydrodynamiczny – podczas uderzeń hydraulicznych, turbulencji przepływu, kawitacji. Przyczyną hałasu aerodynamicznego i hydrodynamicznego są odpowiednio procesy stacjonarne lub niestacjonarne w gazach lub cieczach. Ograniczenie hałasu aerodynamicznego i hydrodynamicznego osiąga się przede wszystkim poprzez zmniejszenie prędkości przepływu oraz poprawę aero i hydrodynamiki ciał, co prowadzi do ograniczenia powstawania wirów w strumieniach, a także poprzez wygłuszenie źródła i zainstalowanie tłumików.

Hałas elektromagnetyczny powstaje w wyniku drgań elementów urządzeń elektromechanicznych pod wpływem przemiennych sił magnetycznych - drgań stojana i wirnika maszyn elektrycznych, rdzenia transformatora itp. Redukcja szumu elektromagnetycznego odbywa się poprzez zmiany konstrukcyjne w maszynach elektrycznych.

Zmieniając kierunek promieniowania hałasu można go zmniejszyć o 10-15 dB, co należy uwzględnić przy projektowaniu instalacji z promieniowaniem kierunkowym. Przykładowo rura tłoczna sprężonego powietrza agregatu sprężarkowego powinna być zlokalizowana w taki sposób, aby maksymalnie emitowany hałas był skierowany w stronę przeciwną do miejsca pracy.

Racjonalne rozmieszczenie przedsiębiorstw i warsztatów przyczynia się do ograniczenia hałasu przemysłowego. Warsztaty hałaśliwe zlokalizowane są po zawietrznej miejscowości mieszkalnej, zaś warsztaty mniej hałaśliwe i w wystarczającej odległości od nich. Przydatne jest zagospodarowanie przestrzeni między hałaśliwymi warsztatami a innymi budynkami, ponieważ liście drzew dobrze pochłaniają hałas. Jeśli to możliwe, hałaśliwe jednostki są skoncentrowane w jednym obszarze warsztatu i dźwiękoszczelne. Jeżeli nie ma możliwości zapewnienia izolacji akustycznej, w celu ochrony personelu przed bezpośrednim promieniowaniem hałasu stosuje się ekrany akustyczne wyłożone materiałami dźwiękochłonnymi oraz dźwiękoszczelne kabiny obserwacyjne i zdalnie sterowane.

Natężenie hałasu w pomieszczeniach zależy nie tylko od dźwięku bezpośredniego, ale także od dźwięku odbitego. Zmniejszenie energii fal odbitych poprzez zwiększenie równoważnej powierzchni pochłaniania dźwięku nazywa się obróbką akustyczną pomieszczenia. Osiąga się to poprzez ułożenie wykładzin dźwiękochłonnych na wewnętrznych powierzchniach pomieszczenia, a także zainstalowanie w pomieszczeniu dźwiękochłonnych elementów wykonanych z materiałów porowatych. Energia dźwięku wnikając w grubość materiału zamienia się w energię cieplną. Proces ten zachodzi na skutek lepkiego tarcia powietrza w wąskich porach materiału sypkiego.

Obecnie stosuje się następujące materiały dźwiękochłonne (współczynnik pochłaniania dźwięku przy średnich częstotliwościach przekracza 0,2): ultracienkie włókno szklane, wełna mineralna, płyty z włókna drzewnego i wełny mineralnej, porowaty polichlorek winylu itp.

Montaż okładzin dźwiękochłonnych zmniejsza całkowity poziom hałasu o 6-8 dB w obszarze dźwięku odbitego i o 2-3 dB w pobliżu źródła hałasu.

Redukcję hałasu wzdłuż drogi jego propagacji stosuje się, gdy omówione powyżej metody są niemożliwe lub niepraktyczne w celu osiągnięcia wymaganej redukcji hałasu. W tym przypadku redukcję hałasu można osiągnąć instalując przegrody dźwiękochłonne w postaci ścian, przegród, obudów, kabin, a skuteczność takich przegród wzrasta wraz ze wzrostem częstotliwości hałasu.

Istota izolacji akustycznej polega na tym, że energia padająca na ogrodzenie jest pochłaniana i odbijana w znacznie większym stopniu, niż przedostaje się poza ogrodzenie.

Bariery dźwiękochłonne z reguły mają gładką powierzchnię. Przy tej samej grubości bariery dźwiękochłonnej efekt izolacji akustycznej wzrasta wraz z liczbą warstw materiału, ale pod warunkiem, że pomiędzy warstwami nie ma sztywnego połączenia.

Środki organizacyjne i techniczne ochrony przed hałasem powinny obejmować:

Stosowanie niskoszumowych procesów technologicznych (zmiany w technologii produkcji, sposobie obróbki i transportu materiału, np. zastąpienie nitowania narzędziami pneumatycznymi procesami hydraulicznymi lub spawalniczymi, tłoczenie z prasowaniem, ręczne prostowanie metalu z walcowaniem);

Wyposażenie hałaśliwych maszyn w zdalne sterowanie i automatykę, przenoszenie hałaśliwych operacji i produkcji do oddzielnych pomieszczeń lub warsztatów.

Doskonalenie technologii naprawy i konserwacji maszyn;

Montaż ekranów i powłok dźwiękochłonnych na urządzeniach i konstrukcjach redukujących poziom hałasu o 5-12 dB;

Oznaczenie znakami bezpieczeństwa obszarów o poziomie dźwięku lub równoważnym poziomie dźwięku powyżej 80 dBA, zapewnienie pracownikom środków ochrony indywidualnej w tych obszarach;

Stosowanie racjonalnych warunków pracy i odpoczynku pracowników w hałaśliwych przedsiębiorstwach – ograniczenie czasu przebywania w obszarach o podwyższonym poziomie hałasu, organizowanie w ciągu dnia pracy krótkich przerw w cichych pomieszczeniach w celu przywrócenia funkcji słuchu, łączenie zawodów (w warunkach hałasu i poza to) itp.

Przeprowadzanie wstępnych i okresowych badań lekarskich, badań audiometrycznych oraz monitoringu ciśnienie krwi. Osobom z chorobami słuchu lub układu nerwowego nie wolno pracować w hałaśliwym otoczeniu.

Do osobistego wyposażenia chroniącego przed hałasem zaliczają się zatyczki do uszu, słuchawki i zestawy słuchawkowe.

Wkładki uszne wkładane są do przewodu słuchowego zewnętrznego i są miękkie (elastyczne i włókniste) oraz twarde. Te pierwsze wykonane są z gąbki, waty, gazy, ultracienkiej wełny szklanej (czasami są impregnowane olejami, woskiem, żywicami, parafiną); drugie wykonane są z tworzyw sztucznych, twardej gumy i gumy.

Wkładki douszne są najtańszym i najbardziej kompaktowym sposobem ochrony przed hałasem, jednak nie są wystarczająco skuteczne (redukują hałas o 5-20 dB), a w niektórych przypadkach są niewygodne, ponieważ podrażniają kanał słuchowy. Słuchawki, zatyczki do uszu, antyfony, zestawy słuchawkowe redukują przenikanie hałasu do ucha o 10-50 dB

Słuchawki ściśle przylegają do małżowiny usznej i są utrzymywane na miejscu za pomocą łukowatej sprężyny (można ją wbudować w nagłówek). Stopień redukcji hałasu zależy od konstrukcji słuchawek i częstotliwości hałasu, przy czym największy efekt obserwuje się przy wysokich częstotliwościach, co należy wziąć pod uwagę podczas ich użytkowania.

Kasków używa się w przypadku narażenia na hałas o natężeniu większym niż 120 dB, ponieważ w tym przypadku hałas oddziałuje bezpośrednio na ludzki mózg (przez czaszkę), a wkładki douszne i słuchawki nie zapewniają niezbędnej ochrony.

Opis:

Podczas eksploatacji systemów klimatyzacji i wentylacji w budynkach o różnym przeznaczeniu największą niedogodnością jest hałas w obsługiwanych pomieszczeniach, powstający podczas pracy urządzeń nawiewnych.

Wpływ cech konstrukcyjnych urządzeń rozprowadzających powietrze na generowany hałas

M. Yu Leshko, starszy badacz w NIISF

Podczas eksploatacji systemów klimatyzacji i wentylacji w budynkach o różnym przeznaczeniu największą niedogodnością jest hałas w obsługiwanych pomieszczeniach, powstający podczas pracy urządzeń nawiewnych.

Niemal niemożliwe jest jego ograniczenie tradycyjnymi środkami wyciszającymi stosowanymi w instalacjach wentylatorowych i urządzeniach sterujących sieciami wentylacyjnymi, gdyż same nawiewniki powietrza są elementami końcowymi (ostatnimi w sieci) i emitują hałas bezpośrednio do pomieszczenia.

Niezbędną redukcję można osiągnąć jedynie poprzez zmniejszenie prędkości strumienia powietrza z jednostki nawiewnej, ale wiąże się to z naruszeniem całego schematu rozprowadzania powietrza w pomieszczeniu.

Brak możliwości zmniejszenia prędkości strumienia powietrza w wielu przypadkach powoduje konieczność wymiany tego rozdzielacza powietrza na inny, cichszy, ale o takich samych lub podobnych parametrach kinematycznych i termicznych.

Urządzenia wentylacji wyciągowej również przyczyniają się do hałasu w pomieszczeniach zamkniętych. Jednak w przeciwieństwie do central nawiewnych, ich hałas można obniżyć do wymaganego poziomu poprzez zmniejszenie natężenia przepływu powietrza w części mieszkalnej poprzez zwiększenie gabarytów lub liczby urządzeń. Zmiany takie z reguły nie prowadzą do zakłócenia schematu dystrybucji powietrza.

Ze względu na względną prostotę rozwiązania tego problemu, hałas urządzeń wydechowych nie jest objęty zakresem tego artykułu.

Zanim przejdziemy do charakterystyki akustycznej urządzeń rozprowadzających powietrze nawiewane, wskazane jest podanie krótki opis dysze wentylacyjne.

Przez strumienie wentylacyjne rozumie się strumienie turbulentne, które powstają w wyniku wymuszonego wypływu powietrza z otworu i rozprzestrzeniają się w pomieszczeniu w kierunku wypływu, doświadczając zauważalnego wpływu interakcji, nieizotermii i ograniczenia.

Dysze mogą być nachylone, pionowe, płaskie, stożkowe i wachlarzowe.

Określany jest charakter każdego rodzaju strumienia cechy konstrukcyjne dystrybutor powietrza.

Istnieją dystrybutory powietrza, które mogą generować kilka rodzajów strumieni. Takie urządzenia nazywane są uniwersalnymi.

Przez strumienie ukośne rozumie się strumienie zwarte, w których poziomy kąt uwolnienia zmienia się w zakresie ±30°, aby zapewnić maksymalny zasięg w zależności od początkowej różnicy temperatur pomiędzy strumieniem a otaczającym powietrzem.

Pionowe dysze kompaktowe dostarczane są pod kątem ±30° do pionu.

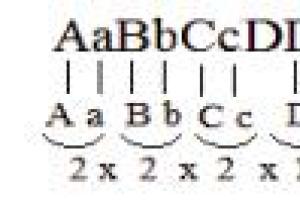

Zwarte strumienie powstają, gdy powietrze wypływa z otworów. Jeżeli otwór wlotowy nie jest okrągły, strumień początkowo nie jest osiowosymetryczny, ale na pewnej długości, zwanej sekcją formowania, zmienia się w osiowosymetryczny.

Do urządzeń rozprowadzających powietrze tworzących takie strumienie zalicza się kratki regulowane i nieregulowane oraz rozdzielacze powietrza, których konstrukcja opiera się na dyszach osiowosymetrycznych.

Płaskie strumienie powstają, gdy powietrze wypływa ze szczelinowego otworu, pod warunkiem, że wypływ z końcówek jest ograniczony gładkimi, równoległymi powierzchniami. Są to rozdzielacze powietrza oparte na płaskich (o szerokości kilkukrotnie większej od wysokości) dyszach stożkowych lub prostych, otworach prostokątnych oraz kratkach z kierownicami ustawionymi równolegle do strumienia początkowego.

Strumienie wentylatorowe powstają w wyniku wymuszonego rozproszenia nawiewanego powietrza w płaszczyźnie pod określonym kątem.

W tym przypadku rozróżnia się strumienie pełne o wymuszonym kącie rozproszenia 360° (kratki wentylatora, klosze tarczowe i wielodyfuzorowe różnej konstrukcji, anemostaty) oraz strumienie niepełne, mniejsze niż 360° (otwory i kratki prostokątne z równoległymi kierownicami).

Strumienie stożkowe powstają, gdy na wylocie wlotu zamontowany jest stożek dyspergujący. Nie zamyka się na całej długości, jeżeli kąt przy wierzchołku stożka wynosi 60 ± 2,5°. W wewnętrznych i zewnętrznych wnękach strumienia powstają przeciwne strumienie zasilające.

Jedynymi znanymi konstrukcjami wykonanymi zgodnie z tą zasadą są stożkowy dystrybutor powietrza opracowany przez sprzęt inżynieryjny TsNIIEP oraz regulowana lampa z wieloma dyfuzorami VNIIGS (gdy grupa ruchomych dyfuzorów jest zainstalowana w najniższej pozycji).

Od wielu lat NIISF prowadzi badania aeroakustyczne cech i wzorców wytwarzania hałasu przez rozdzielacze powietrza różnej konstrukcji. Uzyskane wyniki umożliwiły dokonanie jakościowej i ilościowej oceny tego, jak to czy tamto element konstrukcyjny dystrybutor powietrza wpływa na charakter i intensywność hałasu generowanego przez urządzenie nawiewne. W artykule zawarto komentarz do uzyskanych wyników.

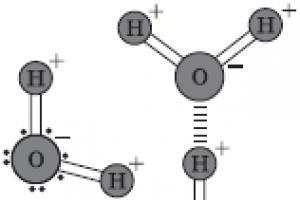

Wiadomo, że główną przyczyną generowania hałasu przez strumień powietrza, w którym znajduje się dowolne ciało opływowe, jest powstawanie i oddzielanie się od niego wirów (przepływ oddzielony) z utworzeniem śladu aerodynamicznego o silnym wirze.

Granicę pomiędzy śladem a samym przepływem stanowi powierzchnia warstwy wirowej, która ze względu na niestabilność charakterystyczną dla swobodnych warstw wirowych, w niewielkiej odległości od ciała, rozpada się na szereg dyskretnych wirów (kund wirowy).

Z kolei dyskretne wiry pod wpływem działania sił lepkich rozpadają się na szereg mniejszych wirów, w wyniku czego ślad wirowy staje się turbulentny.

Procesowi powstawania wirów o tej samej skali i późniejszemu ich rozpadowi na wiry o mniejszej skali towarzyszy hałas, który nazywa się szumem wirowym.

Dodatkowo, gdy przepływ uderzający w przeszkodę jest turbulentny (co zdarza się w większości konstrukcji rozdzielaczy powietrza ze względu na obecność regulatorów przepływu, łopatek itp. w części przepływowej), wówczas hałas towarzyszący procesowi przepływu będzie znacznie większy niż przy przepływie laminarnym.

Jeśli weźmiemy pod uwagę znane konstrukcje urządzeń do dystrybucji powietrza nawiewanego, to prawie wszystkie z nich to „zestawy” albo elementów słabo opływowych, albo elementów typu nawiewnika, które powodują rozdzielenie przepływów.

Zatem najgorszymi urządzeniami nawiewnymi, z punktu widzenia generowania przez nie hałasu aerodynamicznego, są konstrukcje, w których maksymalnie manifestują się rozdzielone strumienie strumieni powietrza w części przepływowej.

Do takich urządzeń zaliczają się przede wszystkim regulowane kratki piórkowe (strumień kompaktowy), rozdzielacze powietrza, których konstrukcja zawiera elementy dyfuzora oraz urządzenia zmieniające kierunek przepływu początkowego (strumień wachlarzowy).

Hałas kratek piórowych można znacznie zmniejszyć (o 5–12 dBA), nadając piórom dobrze opływowy kształt opadającej kropli z pogrubioną częścią w kierunku przepływu. Będzie to miało pozytywny wpływ przy prędkościach przepływu powietrza pomiędzy piórami kratki dochodzącymi do 10–12 m/s.

Dalszy wzrost prędkości da odwrotny skutek: hałas kratki z piórami w kształcie kropli wzrośnie w porównaniu do konwencjonalnych, nieprofilowanych.

Wyjaśnia to fakt, że kroplowy kształt dwóch sąsiadujących ze sobą piór tworzy wzdłuż kierunku ruchu powietrza dyfuzor, w którym przy wzroście prędkości przepływu powyżej 12 m/s nastąpią intensywne przepływy separacyjne, co doprowadzi do zwiększone wytwarzanie hałasu.

To samo dotyczy regulatorów przepływu powietrza typu motylkowego, instalowanych w niektórych przypadkach przy wejściu do kratki, w których każde dwie klapki są zamocowane na tej samej osi. Otwierając się w kierunku przepływu w miarę jego dławienia, klapy tworzą dyfuzor.

Rozdzielacze powietrza z wieloma dyfuzorami mają te same wady, co rozdzielacze z jednym dyfuzorem. Jeżeli jednak zachodzi potrzeba, aby strumień powietrza z nawiewnika jak najszybciej zanikł w otaczającej przestrzeni, wówczas preferowane jest zastosowanie urządzeń opartych na nawiewnikach. Intensywne, rozdzielone przepływy w takich rozdzielaczach powietrza prowadzą do znacznej turbulizacji strumienia wylotowego i w konsekwencji szybkiego tłumienia strumienia.

To samo obserwuje się w rozdzielaczach powietrza tworzących strumienie wachlarzowe.

Kratka nawiewna wentylatora to rodzaj zestawu małych dyfuzorów instalowanych w części wylotowej urządzenia.

Innymi dystrybutorami powietrza tworzącymi strumienie wachlarzowe są lampy dyskowe.

Jest to konstrukcja, w której strumień powietrza wychodzący z dyszy głównej uderza w poziomą tarczę, zmienia swój kierunek i rozprasza się pod kątem 90° w stosunku do pierwotnego strumienia. W tym przypadku w punkcie zwrotnym pojawia się zamknięta strefa wirowa, strumień jest początkowo ściskany w miejscu tej strefy, a następnie rozszerza się, czyli strefa wirowa pełni rolę ściany dyfuzora z wynikającymi z tego efektami.

Ponadto w osłonach dysków i podobnych konstrukcjach, po osiągnięciu określonych prędkości przepływu powietrza lub gdy wymiary dysku są niewystarczające, można zaobserwować otwarcie strefy wirowej.

W tym przypadku powietrze z otaczającej przestrzeni zaczyna być intensywnie zasysane do tej ostatniej, zwiększa się intensywność wymiany impulsów pomiędzy głównym przepływem a strefą wirową, a w efekcie intensywniejsze przepływy rozdzielone i większy hałas.

Optymalne z punktu widzenia generowanego hałasu, czyli najmniej hałaśliwe, to rozdzielacze powietrza oparte na elementach mieszających – dyszach stożkowych (strumienie kompaktowe i płaskie).

Ich geometryczny kształt sprzyja laminaryzacji przepływu, co skutkuje ograniczeniem pulsacji turbulentnych (przepływów separacyjnych), co pozytywnie wpływa na poziom hałasu tych urządzeń, umożliwiając nawiewanie strumieni powietrza do obsługiwanego pomieszczenia z większymi prędkościami w porównaniu do powietrza dystrybutorzy innych konstrukcji.

Z kolei duże prędkości pozwalają na osiągnięcie stabilności hydrodynamicznej strumienia zasilającego przy wahaniach różnicy temperatur roboczych.

W wyniku badań aeroakustycznych rozdzielaczy powietrza opartych na dyszach stożkowych wyznaczono optymalną z punktu widzenia emisji hałasu wartość zbieżności dyszy (stosunek wyznaczających wymiarów geometrycznych przekroju wlotowego i wylotowego) równą 2,5–3,5.

Duże badania projektowe dotyczące tworzenia dystrybutorów powietrza opartych na dyszach stożkowych były kiedyś prowadzone przez instytuty TsNIIEP sprzętu inżynieryjnego i MNIITEP.

W pewnym stopniu projekt wykorzystujący zasadę mieszacza można uznać za dystrybutor powietrza opracowany przez Instytut Sprzętu Inżynieryjnego TsNIIEP, który tworzy strumień stożkowy.

Cechą opracowania jest zachowanie stałego wolnego pola przekroju poprzecznego dla przepływu powietrza pomiędzy stożkiem wewnętrznym i zewnętrznym, a sam przekrój poprzeczny na długości stanowi element zakłócający, który zmniejsza zakłócenia przepływu z powierzchni część przepływową urządzenia i generowanie hałasu.

Inną przyczyną zwiększonego poziomu hałasu, wspólną dla prawie wszystkich urządzeń nawiewnych, jest niedoskonały stan dopływu powietrza do dystrybutora powietrza.

Jeżeli kanał powietrzny łączący rozdzielacz powietrza z głównym odcinkiem sieci jest wystarczająco krótki (mniejszy lub równy czterem kalibrom), przepływ powietrza po rozgałęzieniu nie ma czasu na wyrównanie się, a znaczne przesunięcie wykresu prędkości spowoduje należy przestrzegać przy wejściu do dystrybutora powietrza.

Lokalna prędkość na danym odcinku może być znacznie wyższa (lub niższa) od średniej prędkości projektowej. W takim przypadku część dystrybutora powietrza, na którą wpływa zwiększona prędkość, będzie generować więcej hałasu, niż gdyby prędkość została zaprojektowana.

Nadmiar może wynosić 6–13 dBA, w zależności od prędkości projektowej. Ten sam obraz można zaobserwować, gdy przekrój rozdzielacza powietrza jest większy niż przekrój kanału nawiewnego.

Być może jedyną metodą walki z tym zjawiskiem są komory rozprężne, czyli komory statyczne, instalowane pomiędzy kanałem powietrznym a rozdzielaczem powietrza i zapewniające temu ostatniemu równomierny dopływ powietrza.

Zatem optymalna konstrukcja rozdzielacza powietrza powinna posiadać szereg cech konstrukcyjnych prowadzących do zmniejszenia przeciągnięcia przepływu w części przepływowej.

Do takich cech zalicza się zastosowanie dobrze opływowych profili, zachowanie, jeśli nie jest to związane z cechami konstrukcyjnymi lub konkretnymi zadaniami, stałych odcinków przepływu na długości części przepływowej oraz zastosowanie dysz osiowo-symetrycznych.

Dodatkowo zaleca się zamontowanie komory ciśnienia statycznego na wejściu do rozdzielacza powietrza, aby zapewnić równomierny dopływ powietrza do urządzenia.

Literatura

2. Poz M. Ya., Kats R. D., Leskov E. A., Leshko M. Yu Badania właściwości aerodynamicznych i akustycznych szybkich urządzeń wylotowych powietrza w systemach wentylacyjnych i klimatyzacyjnych // Zaopatrzenie w wodę i inżynieria sanitarna. 1980. nr 3. s. 26–28.

3. Tarnopolski M.D., Salikhov A.A., Gomberg S.L., Aleskovsky V.N., Leskov E.A., Leshko M.Yu Dystrybutorzy powietrza kompleks sportowy„Olimpijski” // Zaopatrzenie w wodę i technika sanitarna, 1983. Nr 4. s. 17–19.

Dysza nazywana rurką przymocowaną do otworu w ścianie, której długość wynosi od trzech do czterech średnic. Wyróżnia się następujące główne typy dysz (ryc. 5.4):

cylindryczny (zewnętrzny - A i wewnętrzne - B);

stożkowy (zbieżny - V i rozbieżne - G)

stożkowy (o zaokrąglonych konturach zgodnie z kształtem kompresji strumienia - D).

Kształt krawędzi wlotowej ma duży wpływ na prędkość wypływu i natężenie przepływu z dysz. Na przykład gładkie zaokrąglenie na wlocie może całkowicie wyeliminować wewnętrzne ściskanie strumienia i spowodować wzrost prędkości i przepływu.

Ryż. 5.4. Wyciek cieczy przez dysze

Zewnętrzna dysza cylindryczna (ryc. 5.5). Na wyjściu z dyszy strumień cieczy ulega sprężaniu, po czym ponownie się rozszerza i wypełnia cały przekrój dyszy. W szczelinie pomiędzy sprasowaną sekcją a ściankami dyszy tworzy się strefa wirowa. Gdy wyjdzie strumień z dyszy pełnosekcyjnej(bez sprężania), wówczas współczynnik kompresji strumienia wynosi e= 1, a współczynnik przepływu wynosi m = ej = j, tj. dla dyszy współczynniki przepływu i prędkości mają tę samą wartość.

Zapisanie równania Bernoulliego dla sekcje I-I i II-II, brane na swobodnej powierzchni cieczy w naczyniu oraz w miejscu wyjścia strumienia z dyszy i rozumując dokładnie tak samo jak w przypadku wypływania cieczy z otworu w cienkiej ściance, otrzymujemy następujące wzory obliczeniowe:

dla natężenia przepływu z dyszy

![]() (5.9)

(5.9)

dla natężenia przepływu przy wypływaniu z dyszy

![]() . (5.10)

. (5.10)

|

Ryż. 5.5. Zewnętrzna dysza cylindryczna

Współczynnik prędkości dyszy j można wyznaczyć znając wartość współczynnika oporu dyszy z n. W tym celu wyznaczamy stratę ciśnienia podczas przepływu cieczy przez dyszę, która w tym przypadku jest określona przez opór otworu w cienkiej ściance i nagłe rozszerzenie strumienia. Jeśli chodzi o straty ciśnienia na długości dyszy, ich wartość jest nieznaczna i można ją pominąć.

Zastępowanie

dostajemy  ,

,

gdzie wyrażenie w nawiasach oznacza z n.

Wiedząc, że z t.c = 0,06, wyznaczamy z v.r korzystając ze wzoru (4.42),

otrzymamy .

Zatem współczynnik prędkości dyszy będzie równy

.

.

W konsekwencji współczynnik zużycia dyszy wynosi m = 0,82.

W przypadku przepływu płynu pod poziomem wzory na prędkość i przepływ przyjmują postać:

gdzie jest różnica poziomów lub ciśnień wody.

Porównując wartości współczynników wypływu dla dysz i otworów w cienkiej ściance widać, że przepływ płynu z dyszy cylindrycznej jest większy niż z otworu w cienkiej ściance:

,

,

a prędkość jest znacznie mniejsza niż przy wypływaniu z otworu

.

.

Zewnętrzna dysza cylindryczna zwiększając natężenie przepływu cieczy, jednocześnie zapewnia znaczne zmniejszenie natężenia przepływu. Wyjaśnia to fakt, że w strefie wirowej dyszy, po porwaniu powietrza wyciśniętego przez strumień przez strumień na zewnątrz, powstaje podciśnienie. Obecność obniżonego ciśnienia w obszarze ściśniętego odcinka strumienia powoduje wzrost współczynnika zasysania cieczy, który ma silniejszy wpływ na natężenie przepływu niż dodatkowy opór wynikający z tarcia na długości i rozszerzania się strumienia w rurze . Przy znacznej długości rury efekt ssania nie kompensuje dodatkowych strat, przez co natężenie wypływu z rury będzie równe lub mniejsze niż przy swobodnym przepływie z otworu w cienkiej ściance. Choć w tym przypadku straty ciśnienia rosną, to ich wpływ na spadek prędkości w odcinku wlotowym jest mniejszy niż wpływ wzrostu czynnego przekroju strumienia.

Aby określić wielkość podciśnienia w sprężonej części strumienia (patrz ryc. 5.5), sporządzamy równanie Bernoulliego dla dwóch sekcji: powierzchnia wody w statek I-I i skompresowana sekcja C-C:

.

.

Ponieważ P l - P c jest wielkością próżni P głupek, N Z = 0;V1 = 0;a l = z = 1, otrzymujemy

.

.

Wyraźmy ciśnienie prędkości w sprężonym odcinku poprzez ciśnienie przed dyszą N ze wzoru (5.9):

i z równania ciągłości znajdujemy .

Następnie  .

.

Podstawiając otrzymane wyrażenie do pierwotnego równania, otrzymujemy:

(5.11)

(5.11)

Zatem przy stałych parametrach j , ζ t.c i ε podciśnienie w dyszy (w części sprężonej) jest proporcjonalne do ciśnienia.

Podstawiając wartości liczbowe współczynnika do wzoru (5.11), otrzymujemy wartości próżni, gdy ciecz wpływa do atmosfery:

.

.

Maksymalna wartość próżni, równa 10 m, występuje przy ciśnieniu

.

.

Kiedy ciśnienie bezwzględne w dyszy spadnie do ciśnienia pary nasyconej, następuje tryb wypływu kawitacyjnego. Opary uwolnione wewnątrz cieczy wypełnią strumień, który zacznie tracić ciągłość, w wyniku czego zmniejszy się natężenie przepływu cieczy.

Dalszy wzrost ciśnienia powoduje oddzielenie strumienia cieczy od wewnętrznych ścianek dyszy (rys. 5.6). Zmniejsza to współczynnik przepływu, a co za tym idzie, przepustowość dyszy. Dysza działa jak dziura w cienkiej ścianie. Zjawisko to nazywa się zakłócenie przepływu przez dysze.

Wewnętrzna dysza cylindryczna (ryc. 5.7). W dyszy tej zjawisko zachodzi jak w dyszy zewnętrznej. Jednakże, ze względu na duże zagęszczenie strumienia na wlocie, współczynniki prędkości i przepływu dla dyszy wewnętrznej są mniejsze niż dla dyszy zewnętrznej, m = j = 0,71.

Ryż. 5.6. Przepływ przez dysze podczas awarii

Ryż. 5.7. Wewnętrzna dysza cylindryczna

Dzięki krótkiej długości wewnętrznej dyszy cylindrycznej (dł< 1,5D) strumień wypływa z niego nie dotykając ścian. W tym przypadku j= 0,98; mi = 0,5; M = 0,49.

Opór hydrauliczny w dyszy wewnętrznej jest większy niż w dyszy zewnętrznej, dlatego występuje w niej mniejsze podciśnienie i zużycie płynu. Dlatego z reguły preferuje się dysze zewnętrzne od wewnętrznych ze względu na mniejsze opory hydrauliczne.

Dysza zbieżna stożkowa (ryc. 5.8). W dyszy stożkowej zbieżnej zjawisko sprężania wewnętrznego występuje w mniejszym stopniu niż w dyszy cylindrycznej, z drugiej jednak strony na wyjściu z dyszy pojawia się kompresja strumienia.

Ryż. 5.8. Dysza zbieżna stożkowa

Pociąga to za sobą z jednej strony wzrost współczynnika prędkości, a z drugiej zmniejszenie stopnia sprężania. Ponieważ różnica między ściśniętą częścią a rozszerzoną częścią strumienia w stożkowej dyszy zbieżnej jest mniejsza niż w dyszy cylindrycznej, następuje spadek strat ciśnienia w wyniku rozszerzania się strumienia i odpowiednio wzrost natężenia przepływu . Dzieje się tak jednak do kąta zbieżności q = 13°. Następnie na skutek nadmiernego sprężania strumienia zwiększają się straty i zmniejsza się natężenie przepływu.

Średnio przy kącie stożka 12-14° można przyjąć:

mi = 0,98;j = 0,96;m = 0,94.

Ryż. 5.9. Dysza rozbieżna stożkowa

Dysza rozbieżna stożkowa (ryc. 5.9). Rozszerzanie strumienia w takiej dyszy następuje gwałtowniej niż w dyszy cylindrycznej. Dlatego jego opór hydrauliczny jest większy, a współczynnik prędkości mniejszy. Ze względu na to, że w dyszy rozbieżnej strata ciśnienia z odcinka sprężonego do odcinka rozprężonego jest znacznie większa niż w dyszy stożkowej zbieżnej i cylindrycznej, współczynnik przepływu maleje. Największą przepustowość posiada przy kącie stożka 6-8°.

Stożkowe dysze rozbieżne (dyfuzory) znajdują szerokie zastosowanie w pompach, windach hydraulicznych itp., gdzie konieczne jest zminimalizowanie energii kinetycznej w strumieniu wylotowym.

Przy kącie stożka 5° dla stożkowej dyszy rozbieżnej z zaokrągloną krawędzią wejściową można przyjąć , .

Należy zauważyć, że ten współczynnik przepływu odnosi się do większej (wylotowej) części dyszy. Jeśli odniesiemy ten współczynnik do otworu wlotowego, okaże się on znacznie większy i może osiągnąć 2-3.

Dysza stożkowa (patrz rys. 5.4, D). Cylindryczna dysza, która ma gładkie wejście w kształcie strumienia wychodzącego z otworu, nazywana jest stożkową. Przepływ cieczy przez taką dyszę odbywa się z najmniejszym oporem (), co pozwala na uzyskanie strumieni dalekiego zasięgu z dużą początkową prędkością lotu. Jednak ze względu na złożoność produkcji dysze takie nie są powszechnie stosowane w gaszeniu pożarów.

Wartości współczynników dla różnych otworów i dysz przypisanych do sekcji wylotowej podano w tabeli. 5.1

Tabela 5.1

Cechy wypływu z otworów nieokrągłych. W zależności od kształtu otworu, przez który następuje wypływ, kształt przekroju strumienia ma najbardziej zróżnicowany wygląd (ryc. 5.10). Przykładowo, przekrój strumienia przepływającego przez trójkątny otwór przyjmuje kształt z trzema cienkimi żebrami: przepływając przez kwadratowy otwór ma kształt krzyża, a przez okrągły otwór jest eliptyczny. Zmiana kształtu strumienia następuje pod wpływem sił napięcia powierzchniowego. Zjawisko to nazywa się inwersja strumienia. W konsekwencji kształt przekroju poprzecznego na długości strumienia nie pozostaje stały, lecz pod wpływem sił napięcia powierzchniowego ulega ciągłej odpowiedniej zmianie. W rezultacie ciągłość strumienia zostaje przerwana i rozpada się on na osobne krople.

Ryż. 5.10. Inwersja strumienia:

A - kształt otworu; B - kształt przekroju strumienia

Z powyższego wynika, że do uzyskania strumieni dalekiego zasięgu należy stosować dysze o przekroju okrągłym, w których działanie sił napięcia powierzchniowego jest wzajemnie równoważone. Aby chronić krawędzie wyjściowe dysz przed różnego rodzaju uszkodzeniami, zastosowano specjalne pierścieniowe rowki.

Wzory obliczeniowe na przepływ i ciśnienie z dysz. Wzór na określenie natężenia przepływu można przedstawić jako

gdzie to się nazywa dysza przewodności.

Ciśnienie przed dyszą określa się na podstawie wyrażenia

Gdzie  dysza oporowa.

dysza oporowa.

Wartości dysz do określania natężenia przepływu, l/s i ciśnienia, m, dla szybów przeciwpożarowych podano w tabeli. 5.2.

Tabela 5.2

| Średnica dyszy, mm s |

| 13 2,89 0,588 |

| 16 1,26 0,891 |

| 19 0,634 1,26 |

| 22 0,353 1,68 |

| 25 0,212 2,17 |

| 28 0,135 2,72 |

| 32 0,079 3,56 |

| 38 0,04 5,00 |

| 50 0,013 8,77 |

| 65 0,004 14,74 |

Charakterystyka hałasu

W zależności od natury fizycznej, hałasy mogą być:

· pochodzenie mechaniczne powstające w wyniku drgań powierzchni maszyn i urządzeń, a także w wyniku pojedynczych lub okresowych uderzeń w połączeniach części lub konstrukcji jako całości;

· pochodzenie aerodynamiczne I, powstające w wyniku procesów zachodzących w gazach (procesy wirowe, drgania środowiska pracy spowodowane obrotem kół łopatek, pulsacje ciśnienia podczas ruchu ciał w powietrzu z dużymi prędkościami, wypływ sprężonego powietrza, pary lub gazu itp.). );

· pochodzenie elektromagnetyczne , powstałe w wyniku drgań elementów (wirnika, stojana, rdzenia, transformatora itp.) urządzeń elektromechanicznych pod wpływem przemiennych pól magnetycznych;

· pochodzenie hydrodynamiczne , powstałe w wyniku procesów zachodzących w cieczach (uderzenie wodne, kawitacja, turbulencje przepływu itp.).

W warunkach pracy zwykle nie jest trudno określić, które źródło powoduje zwiększony hałas. Jeśli na przykład hałas z jednocześnie pracujących agregatów sprężarkowych i wentylatorów pobliskiego przedsiębiorstwa przedostanie się do budynku mieszkalnego, wówczas poprzez sekwencyjne wyłączanie tych urządzeń i pomiar hałasu każdego z nich można zidentyfikować główne źródło hałasu.

Aby wykonać obliczenia akustyczne, należy najpierw poznać podstawowe charakterystyki hałasu maszyn:

ü poziomy mocy akustycznej (UZM) przy standardowych średnich geometrycznych częstotliwościach pasm oktawowych ( L P):

L р = 10∙lgP/P0,

Gdzie R - moc akustyczna źródła, W; P0– początkowa wartość mocy równa 10 -12 W);

ü wskaźnik kierunkowości promieniowania hałasu (G):

G = 10∙1g Ф),

Gdzie F– współczynnik kierunku emisji hałasu.

Charakterystyki hałasu określone zgodnie z GOST 12.1.024 - 81, GOST 12.1.025 - 81 itp. Są podawane przez producenta w dokumentacji technicznej maszyn i urządzeń stacjonarnych. Dla tak powszechnych źródeł hałasu, jak wentylator, sprężarka, turbina gazowa i inne instalacje aerogazowo-dynamiczne, charakterystykę hałasu można obliczyć lub określić na podstawie literatury przedmiotu /30/.

Kiedy fale dźwiękowe padające na dowolną powierzchnię odbijają się, energia dźwiękowa przenoszona przez fale jest pochłaniana w takim czy innym stopniu. W wyniku tej absorpcji fala odbita ma mniejszą amplitudę niż fala padająca. Stosunek energii odbitej ( E negatywny) do upadku ( Podkładka E)

β = E neg. /Podkładka E

zwany współczynnik odbicia dźwięku ; stosunek energii pochłoniętej do padającej współczynnik absorpcji danej powierzchni

α = (E-pad –E neg.) /Podkładka E.

Między szansami odbicia dźwięku I chłonność danej powierzchni istnieje połączenie, które opisuje relacja:

α = 1 – β.

Gdy współczynnik pochłaniania dźwięku wynosi zero, cała energia dźwiękowa padająca na konstrukcję jest odbijana bez pochłaniania i odwrotnie, padająca energia jest całkowicie pochłaniana, jeśli współczynnik pochłaniania dźwięku jest równy jedności. Współczynnik pochłaniania dźwięku przez konstrukcję zależy od częstotliwości padających fal i kąta ich padania.

Można scharakteryzować konstrukcję dźwiękochłonną określona impedancja jakaś konstrukcja dźwiękochłonna który jest stosunkiem ciśnienia akustycznego ( P) na powierzchni konstrukcji do składowej normalnej oscylacyjnej prędkości powietrza ( Vn) na tej samej powierzchni:

Z=P/Vn.

Aby uwzględnić zależności fazowe, ciśnienie i prędkość są tutaj brane w postaci zespolonej, a zatem impedancja jest falą złożoną ranga :

Z = R+ IX,

Gdzie R I X - odpowiednio rzeczywistą (aktywną) i urojoną (reaktywną) składową impedancji.

Porowatość materiał jest bezwymiarową wielkością równą stosunkowi objętości porów powietrza do całkowitej objętości materiału. W tym przypadku brana jest pod uwagę tylko objętość porów przelotowych; zamknięte pory, które nie komunikują się z powietrzem zewnętrznym, nie biorą udziału w pochłanianiu dźwięku. Porowatość powszechnie stosowanych materiałów dźwiękochłonnych waha się od 0,6 do 1.

Odporność na cios jest bardzo ważną cechą materiału porowatego. Wyznacza się ją z zależności:

Gdzie ∆ P– różnicę ciśnień powietrza po obu stronach warstwy materiału porowatego wdmuchiwanego przez strumień powietrza; V– prędkość przepływu powietrza na zewnątrz materiału; H - grubość warstwy materiału porowatego.

Odporność na uderzenia ( R), w odniesieniu do całej grubości warstwy porowatej, nazywa się całkowita odporność na dmuchanie (r 1) i można je zdefiniować jako

r 1 =RH.

Całkowita odporność na dmuchanie ( r 1) znajduje największe zastosowanie w charakteryzowaniu właściwości akustycznych cienkich warstw porowatych (na przykład tkaniny, siatki itp.), Dla których nie ma sensu porównywać oporu z jednostkową grubością.

Jednostki wentylatorowe

Hałas wentylatorów przemysłowych zazwyczaj rozchodzi się w następujący sposób:

ü przez urządzenie wlotowe powietrza 4 (ryc. 5.1, a) kanału powietrza zasysanego 2 (ścieżka I);

ü przez urządzenie wylotowe 5 (ryc. 5.1, b) kanału powietrza wylotowego 3 (ścieżka II);

ü przez obudowę wentylatora promieniowego 1 (rys. 5.1, a, ścieżka III) i urządzenia wywiewne lub nawiewne (ścieżki II i I).

Możliwa jest także emisja hałasu z otwartych rur wlotowych lub wylotowych wentylatora promieniowego i osiowego bezpośrednio do atmosfery. Hałas powodowany przez instalacje wentylatorów często przekracza dopuszczalne poziomy w szerokim zakresie częstotliwości. W każdym z tych przypadków oktawę UZM można obliczyć za pomocą odpowiednich wzorów. Przykładowo oktawowy poziom hałasu emitowany przez wentylator do kanału powietrza zasysanego lub wywiewanego określa się ze wzoru:

L p =L+20 lgP w + 10lgQ + δ –ΔL1+ΔL 2 – 20,

Gdzie L – kryterium hałasu, dB, w zależności od rodzaju i konstrukcji wentylatora, którego wartość dla strony ssawnej i tłocznej należy przyjmować według danych /30, 31/; R c – całkowite ciśnienie wytworzone przez wentylator, Pa; Q– objętościowy przepływ powietrza przez wentylator, m 3 /s; δ –

korekta trybu pracy wentylatora, przyjmowana w zależności od jego sprawności, równa od 0 do 4 dB; ∆

L 1 – korekta uwzględniająca rozkład mocy akustycznej wentylatora w pasmach oktawowych; Δ

L 2 – korekta uwzględniająca efekt akustyczny połączenia kanału z wentylatorem.

Poprawki Δ L 1 I Δ L 2 można wyznaczyć na podstawie danych /30/.

W przypadku wentylatorów osiowych można założyć, że poziomy hałasu na ssaniu i tłoczeniu są takie same ze względu na symetrię przepływu. Poziom hałasu silnika elektrycznego, napędu paska klinowego i łożysk, jeśli są w dobrym stanie, jest znacznie niższy od hałasu wentylatora i można go pominąć.

Wartości UZM obowiązują pod warunkiem zapewnienia płynnego dopływu powietrza do rury dolotowej, co zapewnia obecność gładkiego kolektora lub prostego odcinka kanału powietrznego o długości co najmniej trzech jego średnic hydraulicznych ( D):

re g = 4F / P,

Tutaj F - powierzchnia kanału, m 2, P– jego obwód, m.

Gdy wentylator promieniowy pracuje z otwartymi rurami wlotowymi lub wylotowymi, hałas emitowany przez nie dodawany jest do hałasu emitowanego przez obudowę. Całkowity UZM oblicza się według znanej zasady dodawania poziomów. Dla fanów specjalny cel w szczególności wentylacji ogólnej kopalń, kopalń, tuneli transportowych, UZM można określić na podstawie pomiarów dokonanych na modelach tych wentylatorów (dla projektowanych maszyn) lub według danych literaturowych (dla maszyn eksploatacyjnych).

Stacje kompresorowe

Podczas pracy tłoczni stacjonarnych przedostawanie się hałasu do środowiska następuje poprzez otwory kanałów powietrza ssącego i wywiewanego, a na stacjach mobilnych dodatkowo występuje hałas silnika i hałas materiałowy. Należy zaznaczyć, że najczęstszym źródłem hałasu są tłocznie, a także wentylatory. Poziomy mocy akustycznej hałasu emitowanego do środowiska przez stacjonarne sprężarki i turbosprężarki określono na podstawie literatury przedmiotu /15/.

Hałas przewoźnych tłoczni (MCS) zlokalizowanych na terenach mieszkalnych, które posiadają duża liczbaŹródła hałasu charakteryzują się zazwyczaj nie poziomem mocy akustycznej, ale poziomem dźwięku w określonej (1...7 m) odległości od stacji.

Dysze gazowe

Intensywny hałas w środowisko mogą powstać podczas testowania silników turboodrzutowych (TRD) i podczas uwalniania sprężonego powietrza. Źródłem hałasu w tych przypadkach jest strumień spalin o dużej prędkości, ogólny poziom mocy akustycznej ( L P ogółem), co można wyznaczyć ze wzoru:

L P ogółem = 80lgVc+ 20 lgρs + 10lgFc –K.,

Gdzie Vc – prędkość wypływu gazu (powietrza) z dyszy, m/s; ρ s– gęstość strumienia w sekcji wylotowej dyszy; F. C– pole przekroju dyszy, m2; DO - wartość zależna od temperatury strumienia.

Podczas badania silnika turboodrzutowego emisja hałasu następuje na kilka sposobów: z wału wydechowego komory badawczej 1 (rys. 5.2), z wałów ssącego 2 i ssącego 3, a także przez rurę przewodzącą 4. Część energii akustycznej emitowany do komory skrzynkowej trafia do strumienia spalin wałów ssących i ssących.

Oktawowy hałas ultradźwiękowy emitowany do wału wydechowego określa się ze wzoru:

L p =L P ogółem + ΔL P.

Tutaj Δ L P– różnica między ogólnym USM a rozpatrywanym pasmem oktawowym ze średnią geometryczną częstotliwością F, którego wartość wyznaczana jest w zależności od parametru bezwymiarowego – liczby Strouhala:

Sz =fd/vc,

Gdzie dc –średnica dyszy, m.

Należy zauważyć, że przy obliczaniu hałasu silników turboodrzutowych (zwłaszcza silników dwuobwodowych o dużym współczynniku obejścia) przedostającego się do wału ssącego wraz ze strumieniem spalin, należy wziąć pod uwagę hałas sprężarki.

Źródła hałasu w budynkach mieszkalnych i użyteczności publicznej

Do pomieszczenia mogą docierać hałasy zewnętrzny I wewnętrzny . Hałasy wewnętrzne powstające w samych budynkach można podzielić na gospodarstwo domowe I mechaniczny związanych z eksploatacją urządzeń inżynieryjnych i sanitarnych (windy, wentylatory, pompy itp.). Odgłosy domowe tworzą ludzie zamieszkujący dom: głośne rozmowy, krzyki i płacz dzieci, śpiew, zabawa instrumenty muzyczne. Poziom hałasu w pobliżu tych źródeł może być dość wysoki wysokie wartości: dźwięk bardzo głośnej muzyki wytwarza poziom hałasu 80...90 dB, głośne rozmowy i płacz dzieci - 70...80 dB, rozmowy o średniej głośności - 60...65 dB.

Opracowując środki ochrony przed hałasem, przede wszystkim należy dowiedzieć się o ich rodzaju. Istnieją dwa rodzaje hałasu – powietrze I strukturalny . Hałas powietrzny rozprzestrzenia się w powietrzu od źródła powstania do punktu obserwacyjnego, hałas strukturalny emitowany jest przez powierzchnie drgających konstrukcji ścian, stropów i przegród budynków w zakresie częstotliwości dźwięku 20...20 000 Hz.

Ze źródła zewnętrznego 1 (ryc. 5.3) hałas powietrzny przedostaje się do pomieszczeń przez zamknięte lub otwarte okna, otwory wentylacyjne i ściany (w mniejszym stopniu); drgania przenoszone są poprzez grunt lub rurociągi prowadzące do konstrukcji budowlanych, których drgania powodują pojawienie się hałasu konstrukcyjnego. Ze źródła wewnętrznego 2 hałas powietrzny przedostaje się do pomieszczeń przez ściany i sufity, kanały powietrzne, a także przez otwory, pęknięcia itp.; drgania przenoszone są na podłoże, rurociągi pompujące i kanały powietrzne central wentylacyjnych, powodując hałas konstrukcyjny.

Konieczność podjęcia działań ograniczających hałas wytwarzany przez działające źródła określa się na podstawie pomiarów:

ü poziom ciśnienia akustycznego (L);

ü równoważny poziom dźwięku (LA Równ);

ü maksymalny poziom dźwięk (LAmaks)

i porównanie z akceptowalnymi standardami.

W przypadku projektowanych obiektów konieczność podjęcia takich działań można określić jedynie na podstawie obliczeń akustycznych obejmujących:

1) identyfikacja źródeł hałasu i określenie ich charakterystyki akustycznej;

2) wybór punktów projektowych (PT) obliczeń akustycznych i określenie dla nich dopuszczalnego SPL;

3) określenie oczekiwanych poziomów ciśnienia akustycznego (dźwięk dźwiękowy) w punktach projektowych przed wdrożeniem środków redukcji hałasu

4) określenie wymaganej redukcji SPL w punktach projektowych;

5) wybór środków zapewniających wymaganą redukcję;

6) obliczanie i projektowanie konstrukcji dźwiękochłonnych, dźwiękochłonnych i dźwiękoizolacyjnych (tłumiki, ekrany, wykładziny dźwiękochłonne itp.).

Szum wynikający z niejednorodności przepływu (Hz) ma charakter dyskretny, a widmo zwykle składa się z kilku składowych (harmonicznych):

f=m(nz/60), (16)

gdzie t jest numerem składnika (t = 1, 2, 3, ...); n – prędkość obrotowa, obr/min; z to liczba ostrzy kół.

Walka z hałasem wynikającym z niejednorodności przepływu odbywa się poprzez poprawę właściwości aerodynamicznych samochodów.

W widmach hałasu maszyn wirnikowych, np. wentylatorów, można wyróżnić kilka obszarów (rys. 44, a):

Ryż. 44. Widma hałasu źródeł pochodzenia aerodynamicznego:

a - wentylator; b — silnik motocykla; c — elektrownia turbinowa; 1, 2 — hałas wydechowy i dolotowy; 3 — hałas materiałowy; 4 - hałas podczas rozruchu silnika

1) zakres częstotliwości hałasu mechanicznego (I), wielokrotność r/s;

2) obszar hałasu spowodowany niejednorodnością przepływu (II z f1, f2, f itd.);

3) obszar hałasu wirowego (III).

Poziom mocy akustycznej hałasu wentylatora (dB) zależy od ciśnienia całkowitego H (kgf/m2) i wydajności wentylatora Q (m3/s), a także od kryterium hałasu t, które charakteryzuje hałas tego typu wentylatora (t = 35-7-50 dB) :

LP = τ + 25 logH+10logQ.

W silnikach spalinowych głównymi źródłami hałasu są hałas wydobywający się z układu wydechowego i dolotowego oraz hałas emitowany przez obudowę silnika.

Najwięcej hałasu generują spaliny silnika, których intensywność i widmo zależą od liczby wydechów na sekundę, czasu trwania wydechu, konstrukcji układu wydechowego i mocy silnika. Hałas dolotowy i hałas konstrukcyjny mają mniejszą intensywność niż hałas wydechowy (ryc. 44, b).

Widma hałasu silnika zawierają znaczną liczbę dyskretnych składowych będących wielokrotnościami częstotliwości f, równej liczbie wydechów na sekundę. Przykładowo dla silnika dwusuwowego fi = in\60, dla silnika czterosuwowego fi = in(2*60) (i to liczba cylindrów, n to prędkość obrotowa wału korbowego, obr/min).

Sprężarki, dmuchawy, silniki pneumatyczne i inne podobne maszyny charakteryzują się intensywnym hałasem aerodynamicznym.

Źródłami hałasu agregatów sprężarkowych są kanały powietrza ssawnego i wylotowego (odprowadzającego powietrze) wychodzące do atmosfery, obudowy sprężarek oraz ściany kanałów powietrznych przechodzących przez pomieszczenia.

W zależności od konstrukcji sprężarki, jej widmo hałasu ma różny charakter. Zatem hałas sprężarek tłokowych ma charakter niskoczęstotliwościowy, ze względu na liczbę sprężań na sekundę. Natomiast hałas turbosprężarek ma wysoką częstotliwość, co wynika z charakteru generowanego hałasu (hałas wirowy i szum niejednorodności przepływu).

Obecnie silniki turbinowe gazowe stały się powszechne elektrownie(GTU). Ze swej natury hałas w turbinach gazowych dzieli się na hałas pochodzenia aerodynamicznego (gazodynamicznego) i mechanicznego, przy czym największe znaczenie ma hałas aerodynamiczny emitowany przez drogę ssania turbiny gazowej. Głównym źródłem tego hałasu jest sprężarka, podczas której całkowity poziom hałasu osiąga 135-145 dB. Widmo hałasu ssania (ryc. 44, c) jest zdominowane przez dyskretne składniki o wysokiej częstotliwości. Częstotliwość podstawową pierwszego z nich określa wzór (16).

Hałas aerodynamiczny u źródła zespołu turbiny gazowej można zmniejszyć poprzez: zwiększenie odstępu pomiędzy układami łopatek; dobór optymalnego stosunku liczby ostrzy prowadzących i roboczych; udoskonalanie ścieżki przepływu sprężarek i turbin itp.

Hałas pochodzenia mechanicznego (drgania układu wirnika, łożysk, elementów skrzyni biegów itp.), który występuje powszechnie w maszynowni, można osłabić, podejmując opisane powyżej działania dotyczące hałasu mechanicznego.

Kiedy ciała obracają się, na przykład śmigła samolotu, pojawia się tzw. hałas obrotowy. Powstaje w wyniku okresowego wytwarzania przez ciało pulsacji ciśnienia w każdym punkcie ośrodka, odbieranych jako hałas.

Częstotliwość główną hałasu obrotowego śmigła posiadającego z łopatek, prędkość obrotową nppi n (obr/min) wyznacza się ze wzoru (16). Częstotliwości pozostałych harmonicznych są wielokrotnościami tej częstotliwości podstawowej, tj. f2 = 22; f3 = 3f1 itd.

Moc akustyczna hałasu obrotowego zależy również od prędkości obwodowej.

W różnych maszynach przepływowych (wentylatory, sprężarki itp.) hałas rotacyjny ma znacznie mniejsze natężenie niż hałas wirowy i niejednorodny, dlatego może nie być brany pod uwagę.

Jednym z najpotężniejszych źródeł hałasu jest swobodny strumień (patrz ryc. 43, c). Hałas strumienia powstaje w wyniku turbulentnego mieszania się cząstek powietrza lub gazu większa prędkość wypływ, z cząsteczkami otaczającego powietrza, których prędkość jest mniejsza. Hałasy te występują głównie podczas pracy silników odrzutowych, gdy do atmosfery uwalniane jest sprężone powietrze lub para.

Moc akustyczna strumienia (W) zależy głównie od prędkości wydechu vc, a także od średnicy otworu (dyszy) Dc i gęstości powietrza lub gazów p:

![]()

gdzie k jest współczynnikiem podobieństwa.

Ograniczenie hałasu odrzutowego u źródła jest bardzo trudne. Zmniejszając gradient prędkości w strumieniu, co ma miejsce zwłaszcza w dwuprzewodowych silnikach lotniczych, osiąga się redukcję hałasu o 5 dB.

Zamontowanie na wylocie dyszy różnych dysz, których działanie opiera się na transformacji widma hałasu (przeniesienie widma do obszaru wysokich częstotliwości, a nawet do ultradźwięków), zmniejsza hałas o 8-12 dB. Należy zauważyć, że takie dysze mogą pogorszyć wydajność strumienia ze względu na duży opór.

W przepływach poruszających się z prędkościami naddźwiękowymi hałas aerodynamiczny powstaje w wyniku pojawienia się fal uderzeniowych ( fale uderzeniowe). Kiedy ciało porusza się z prędkością ponaddźwiękową, dochodzi do zjawiska boomu lub trzasku dźwiękowego, np. podczas lotu naddźwiękowym samolotem. Kiedy gaz wpływa do atmosfery z prędkością ponaddźwiękową, pojawiają się oscylacje skokowe z pojawieniem się ostrego, dyskretnego szumu.

W większości przypadków środki mające na celu wyciszenie hałasu aerodynamicznego u źródła są niewystarczające, dlatego dodatkową, a często główną redukcję hałasu osiąga się poprzez wygłuszenie źródła i zainstalowanie tłumików.

W pompach źródłem hałasu jest kawitacja płynu, która występuje na powierzchni łopatek przy dużych prędkościach obwodowych i niewystarczającym ciśnieniu ssania.

Środki mające na celu zwalczanie hałasu kawitacyjnego obejmują poprawę właściwości hydrodynamicznych pomp i wybór optymalne tryby ich praca.

Hałas elektromagnetyczny. Hałas pochodzenia elektromagnetycznego występuje w maszynach i urządzeniach elektrycznych. Przyczyną tych szumów jest głównie oddziaływanie mas ferromagnetycznych pod wpływem zmiennych w czasie i przestrzeni pól magnetycznych oraz sił ponderomotorycznych wywołanych oddziaływaniem pól magnetycznych wytwarzanych przez prądy.

Redukcja szumów elektromagnetycznych odbywa się poprzez zmiany konstrukcyjne w maszynach elektrycznych, na przykład poprzez wykonanie ukośnych rowków w tworniku wirnika. W transformatorach należy stosować gęstsze zagęszczenie pakietów i stosować materiały tłumiące.

Podczas pracy maszyn elektrycznych występuje również hałas aerodynamiczny (w wyniku obrotu wirnika w środowisku gazowym i ruchu strumieni powietrza wewnątrz maszyny) oraz hałas mechaniczny wynikający z drgań maszyny na skutek niewyważenia wirnika, a także od łożysk i kontaktu szczotek. Dobre szlifowanie szczotek może zmniejszyć hałas o 8-10 dB.

Zmiana kierunku emisji hałasu. W niektórych przypadkach wartość wskaźnika kierunkowości (DI) sięga 10-15 dB, co należy uwzględnić przy projektowaniu instalacji z promieniowaniem kierunkowym, odpowiednio ustawiając te instalacje względem stanowisk pracy. Na przykład wylot sprężonego powietrza, otwór szybu wlotu powietrza w urządzeniu wentylacyjnym lub sprężarkowym muszą być zlokalizowane w taki sposób, aby maksymalnie emitowany hałas był skierowany w stronę przeciwna strona z miejsca pracy lub z budynku mieszkalnego.

Racjonalne planowanie przedsiębiorstw i warsztatów, obróbka akustyczna pomieszczeń. Jak wynika z wyrażenia (12), hałas w miejscu pracy można ograniczyć poprzez zwiększenie powierzchni S, co można osiągnąć poprzez zwiększenie odległości źródła hałasu od punktu projektowego.